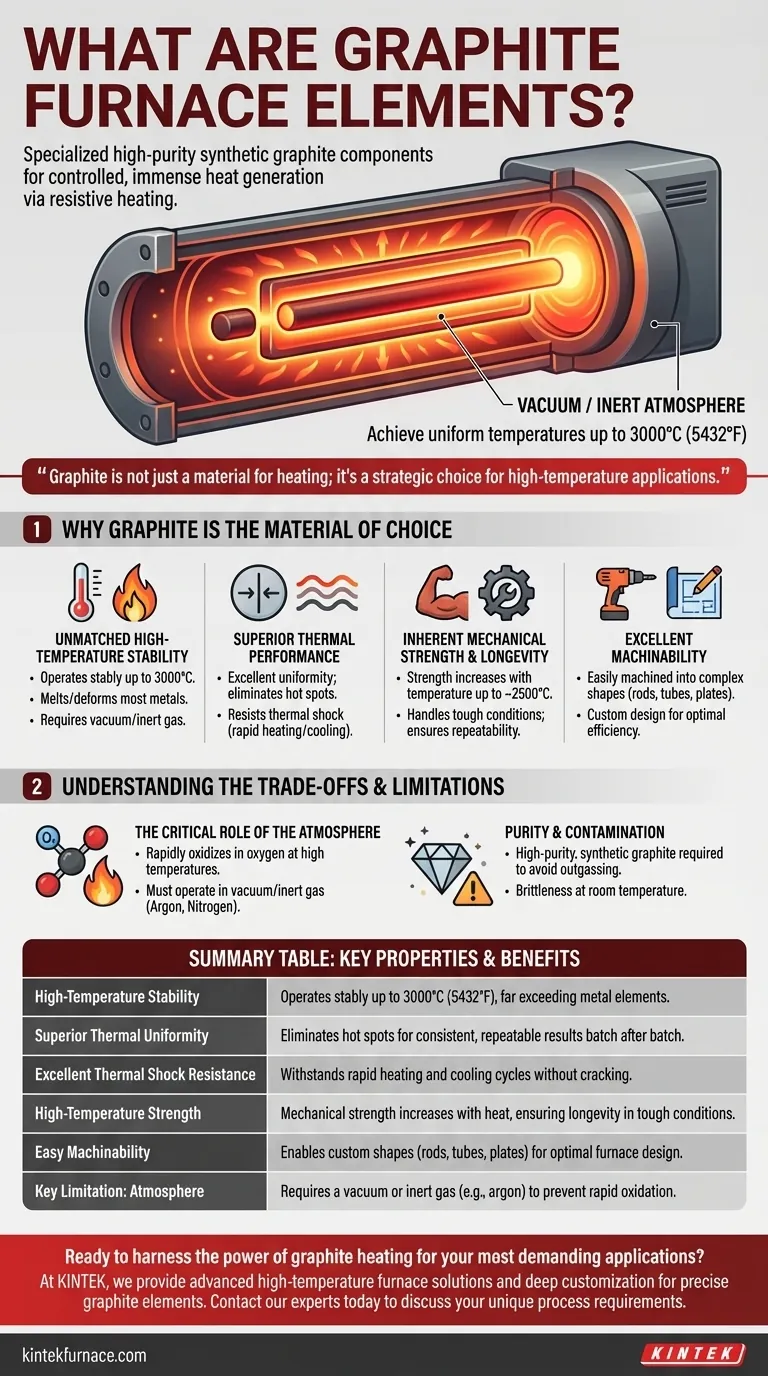

グラファイト炉用発熱体は、その核心において、高純度合成グラファイトから作られた特殊な部品であり、制御された環境内で莫大な熱を発生させるように設計されています。これらは抵抗加熱によって機能し、電流がグラファイトを通過することでグラファイトが加熱され、エネルギーを放射します。これにより、従来の金属発熱体では不可能な、非常に高く均一な温度を工業炉で達成することができます。

グラファイトは単なる加熱材料ではなく、高温用途における戦略的な選択肢です。その極限の耐熱性、熱安定性、加工性の独自の組み合わせにより、要求の厳しい工業炉において均一で再現性のある加熱条件を作り出すための決定的な材料となっています。

グラファイトが選ばれる理由

グラファイトの選択は、極限の熱処理に理想的な独自の物理的特性に基づいた、意図的なエンジニアリングの決定です。

比類のない高温安定性

グラファイト発熱体は、3000°C (5432°F)までの温度で安定して動作できます。この能力は、このような条件下で溶融または変形するほとんどの金属をはるかに凌駕します。

ただし、この性能は真空または不活性ガス雰囲気(アルゴンや窒素など)でのみ可能です。

優れた熱性能

グラファイトは優れた温度均一性を提供します。均一に加熱され、表面全体に一貫してエネルギーを放射するため、デリケートなプロセスを台無しにする可能性のあるホットスポットを排除します。

また、熱衝撃に対する強い耐性も持っています。これは、急激な加熱および冷却サイクルにひび割れや劣化なしに耐えることができることを意味し、工業生産性にとって非常に重要です。

固有の機械的強度と長寿命

加熱すると軟化する金属とは異なり、グラファイトの機械的強度は、約2500°Cまでは実際に温度とともに増加します。

この堅牢性により、グラファイト発熱体は過酷な工業条件下で長期間にわたって一貫して動作し、バッチからバッチへのプロセス再現性を保証します。

優れた加工性

その強度にもかかわらず、グラファイトは比較的加工が容易です。これにより、ロッド、チューブ、複雑なプレートなどの複雑で精密な発熱体形状を作成することができます。

この設計の柔軟性は、特定の用途に合わせて最適な効率と熱均一性を実現するために、炉の加熱ゾーンを設計する上で非常に重要です。

トレードオフと限界を理解する

グラファイトは優れた材料ですが、その用途には主要な運用上の制約を認識する必要があります。これらのトレードオフを無視することが、発熱体故障の最も一般的な原因です。

雰囲気の重要な役割

グラファイトの最も重要な単一の制限は、酸素との反応です。高温では、グラファイトは空気の存在下で急速に酸化(燃焼)します。

したがって、グラファイト発熱体は真空中で、または不活性ガスで常に満たされた状態で操作されなければなりません。炉システムの漏れは、発熱体の急速な破壊につながる可能性があります。

純度と汚染

説明されている性能は、高純度合成グラファイトの使用に依存しています。低品位の材料や不純物は、ガス放出を引き起こし、炉の雰囲気や処理される製品を汚染する可能性があります。

この高純度要件は、炉のホットゾーンの全体的なコストにも影響を与える可能性があります。

室温での脆性

高温では強いですが、グラファイトは室温では脆く、壊れやすい場合があります。炉の組み立て、メンテナンス、装填中に、発熱体の欠けやひび割れを防ぐために注意が必要です。

これを高温プロセスに適用する

グラファイト発熱体を使用または指定する炉の選択は、主要なプロセス目標によって導かれるべきです。

- 最高の温度と均一性が主な焦点である場合:グラファイト発熱体は、1500°Cを超えるプロセスにおける業界標準であり、比類のない熱安定性を提供します。

- 炉を設計または指定する場合:グラファイトの加工の容易さにより、特定の加熱チャンバーに合わせてカスタマイズされた発熱体設計が可能になり、最適な効率を実現します。

- 運用上の信頼性が懸念される場合:堅牢な真空または不活性ガスシステムに投資する必要があります。なぜなら、酸素からグラファイト発熱体を保護することが、その寿命を確保するための最も重要な単一の要因だからです。

これらの原則を理解することで、機器を効果的に操作できるだけでなく、最高の性能と寿命のために機器を指定および維持することができます。

要約表:

| 主要な特性 | プロセスへの利点 |

|---|---|

| 高温安定性 | 金属発熱体をはるかに超え、最大3000°C (5432°F)で安定して動作します。 |

| 優れた熱均一性 | バッチごとに一貫した再現性のある結果のためにホットスポットを排除します。 |

| 優れた熱衝撃耐性 | ひび割れなしに急激な加熱および冷却サイクルに耐えます。 |

| 高温強度 | 機械的強度は熱とともに増加し、過酷な条件下での長寿命を保証します。 |

| 容易な加工性 | 最適な炉設計のためにカスタム形状(ロッド、チューブ、プレート)を可能にします。 |

| 主要な制限:雰囲気 | 急速な酸化を防ぐために、真空または不活性ガス(例:アルゴン)が必要です。 |

最も要求の厳しいアプリケーションのために、グラファイト加熱の力を活用する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用して、高度な高温炉ソリューションを提供しています。当社の製品ラインには、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、強力な深いカスタマイズ能力によって補完されています。お客様独自のプロセスに必要な均一な高温環境を作り出すために、精密なグラファイト発熱体を設計・加工することができます。

今すぐ当社の専門家にお問い合わせください。カスタムのKINTEK炉とグラファイト発熱体が、お客様のラボに優れた熱性能と信頼性をもたらす方法についてご相談ください。

ビジュアルガイド