セラミックスおよびガラス加工において、ボックス型抵抗炉は熱変換のための基本的なツールです。主に、セラミック粉末を緻密な固体部品に固めるための焼結(sintering)と、平面ガラスを複雑な湾曲形状に成形するための熱成形(hot bending)に使用されます。これらの用途は、炉が提供する正確で均一な高温環境に依存しています。

ボックス型抵抗炉の核となる価値は、単に高温になる能力だけでなく、制御された均一な加熱能力にあります。この精度こそが、エンジニアや研究者が、特定の構造的および機能的特性を持つ完成品へと、原材料のガラスやセラミックを確実に変換できるようにするものです。

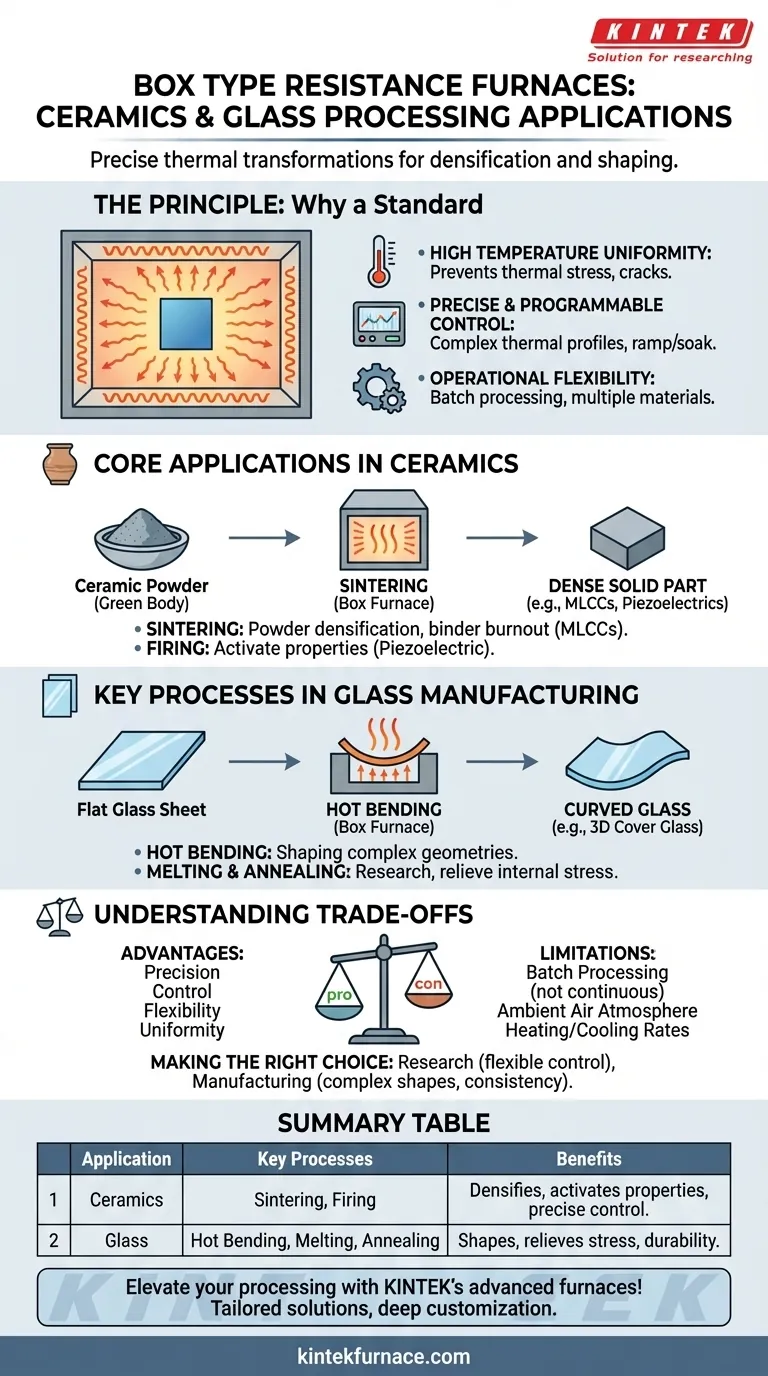

原理:ボックス炉が標準である理由

ボックス型抵抗炉は、見かけ上は単純な装置です。抵抗発熱体(通常はワイヤーまたはロッド)を使用して、断熱されたチャンバー内で熱を発生させます。この熱は主に熱放射によってワークピースに伝達され、優れた温度均一性を保証します。

高い温度均一性

密閉されたチャンバー状の設計により、熱が全方向から均等に放射されます。この均一性は、加工中のセラミック部品およびガラス部品の熱応力、亀裂、または反りを防ぐために極めて重要です。

正確でプログラム可能な制御

最新のボックス炉には、オペレーターが特定の温度プロファイルをプログラムできる高度なコントローラーが搭載されています。これには、制御された昇温速度、目標温度での延長された保持時間、および制御された冷却が含まれ、多段階焼結やガラス曲げなどの複雑なプロセスに不可欠です。

操作のシンプルさと柔軟性

その簡潔な設計により、ボックス炉は信頼性が高く操作が容易です。単一の連続プロセス用に設計されているわけではないため、さまざまな材料や熱サイクルを実行できる柔軟性があり、製造環境と研究環境の両方に理想的です。

セラミックス加工における主要な用途

セラミックスでは、多くの場合、成形された「グリーン体」(通常は圧縮された粉末で作られる)を、高密度で硬く耐久性のある最終部品に変換することが目標です。ボックス炉はこの変換の中心的な役割を果たします。

焼結:粉末から固形へ

焼結は、圧縮された粉末材料を融点より低い高温に加熱し、粒子が互いに結合するプロセスです。ボックス炉は、アルミナなどの材料の緻密化や、有機バインダーを慎重に燃焼させた後にセラミック層を融合させる必要がある**積層セラミックコンデンサ(MLCC)**の接着焼結などの特殊なプロセスに理想的な環境を提供します。

焼成:材料特性の活性化

緻密化を超えて、ボックス炉での焼成は独自の特性を活性化することができます。たとえば、**圧電セラミックス**は、機械的応力に応じて電荷を発生させる能力を固定するために、分極後に熱処理されます。この重要な熱処理ステップは、炉の正確な温度制御に依存します。

ガラス製造における主要プロセス

ガラスの場合、熱処理は材料を成形したり、内部応力を変更して強度と耐久性を向上させたりするために使用されます。

熱成形:複雑な形状の作成

熱成形(ホットベンディング)は、平らなガラスシートを加熱し、柔らかくなって金型の形状にたわみ、適合するようにするプロセスです。ボックス炉は、特に光学的に透明な欠陥のない表面を実現するために均一な加熱が不可欠な、スマートフォン用の**3D湾曲カバーガラス**の製造などで広く使用されています。

溶解と徐冷:研究と安定性のために

実験室の設定では、より小型のボックス炉が、新しい組成を開発するための実験的な**ガラス溶解**に使用されます。また、ガラスを加熱した後、ゆっくりと冷却して内部応力を緩和し、強度と耐久性を大幅に向上させるプロセスである**徐冷(annealing)**にも使用されます。

トレードオフの理解

汎用性はありますが、ボックス炉がすべての熱処理ニーズに対して最適なソリューションであるとは限りません。その限界を理解することが、効果的に使用するための鍵となります。

バッチ処理 対 連続フロー

ボックス炉の主な特徴は、**バッチ処理**に適していることです。部品または部品のバッチを装填し、サイクルを実行し、その後アンロードします。これは、トンネルキルンのような連続フロー装置と比較して、大量生産においては効率が低くなります。

雰囲気制御

標準的なボックス炉は、大気雰囲気下で動作します。これは多くの用途で十分ですが、特定の不活性ガス(アルゴンなど)や酸化を防ぐための真空を必要とするプロセスでは、より特殊で高価な炉設計が必要になります。

昇温・冷却速度

非常に制御可能である一方で、ボックス炉の熱質量は一般的に最大昇温・冷却速度を制限します。極端に速い熱サイクルを必要とする用途では、他の特殊なシステムがより適切かもしれません。

目標に応じた適切な選択

お客様のアプリケーションの特定の要件によって、ボックス炉の活用方法が決まります。

- 新しい材料の開発に主に焦点を当てる場合:ボックス炉は、その正確で再現性があり柔軟な熱制御により、実験的な焼結や熱処理のための不可欠な実験室ツールです。

- 複雑な湾曲ガラスの製造に主に焦点を当てる場合:ボックス炉のプログラム可能な加熱機能と優れた温度均一性は、光学的な欠陥なしに一貫した熱成形結果を得るために重要です。

- 特殊な電子部品の製造に主に焦点を当てる場合:ボックス炉は、MLCCなどの先端セラミックスに必要な多段階の熱プロファイルを達成するために不可欠であり、適切なバインダーの燃焼と最終的な緻密化を保証します。

結局のところ、ボックス炉は、高度なセラミックおよびガラス製品を作成するために必要な正確な熱変換を可能にする、基盤となる技術です。

要約表:

| 応用分野 | 主要プロセス | 利点 |

|---|---|---|

| セラミックス加工 | 焼結、焼成(例:MLCC、圧電セラミックス) | 粉末を緻密化し、正確な温度制御で特性を活性化 |

| ガラス製造 | 熱成形(例:スマートフォンガラス)、溶解、徐冷 | 複雑な形状を作成し、耐久性のために応力を緩和 |

KINTEKの先進的な高温炉で、セラミックスおよびガラス加工を次のレベルへ! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどのカスタマイズされたソリューションを提供します。当社の深いカスタマイズ能力により、焼結、熱成形など、お客様固有の実験的ニーズに正確に対応します。当社の技術がラボの効率と製品の品質をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉