本質的に、チューブ炉は研究用途において主に2つの利点を提供します。それは、サンプルに対する雰囲気の制御が比類ないことと、卓越した温度精度です。その円筒形のチャンバー設計により、密閉環境が可能となり、特定のガスを導入したり真空を作り出したりすることができ、これは先進材料の合成や高温での望ましくない化学反応の防止に不可欠です。

チューブ炉を使用するという決定は、プロセス完全性(インテグリティ)のための戦略的な選択です。他の炉タイプの大容量と引き換えに、実験の雰囲気条件と温度プロファイルに対する優れた制御を得ることになります。

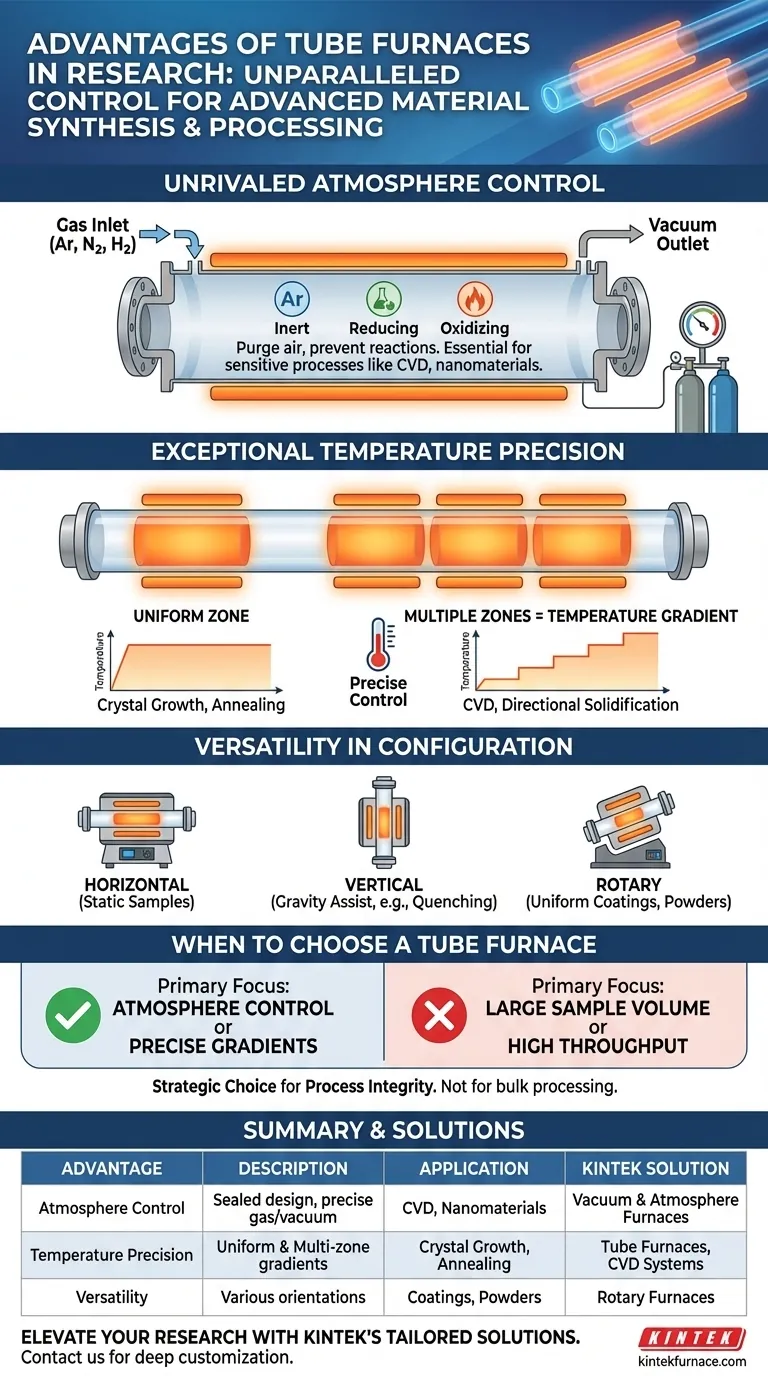

決定的な利点:比類のない雰囲気制御

研究者がチューブ炉を選択する最も重要な理由は、サンプルの周囲のガス環境を決定できる能力です。密閉が困難なボックス炉とは異なり、チューブ設計は本質的に封じ込めに適しています。

密閉されたチューブが精度を可能にする方法

チューブ炉は、通常セラミックまたは石英で作られた、サンプルを含む円筒形のチューブを加熱することによって機能します。このチューブの両端は、ガスの入口、排出口、および真空ポンプのためのポートを備えたフランジで密閉できます。

この設計により、周囲の空気(特に酸素と水分)を完全にパージし、正確に制御された雰囲気にチャンバーを再充填することが可能になります。

不活性、還元、および酸化環境

このレベルの制御により、広範なデリケートなプロセスが可能になります。酸化を防ぐためにアルゴンや窒素などのガスを用いた不活性雰囲気、化学還元のための水素を用いた還元雰囲気、または制御された酸化環境を作り出すことができます。

この能力は、半導体プロセス、無機化合物合成、および最終製品の品質に大気純度が直接影響するグラフェンのようなナノマテリアルの作製など、多くの用途に不可欠です。

雰囲気以上の精度:温度制御

雰囲気は重要ですが、チューブ炉は高いレベルの熱精度も提供します。発熱体はチューブを取り囲み、中央に非常に均一な温度ゾーンを形成します。

温度均一性の達成

加熱チャンバーの円筒形状は、サンプル周辺の均一な熱分布を促進します。この温度均一性は、わずかな温度変動が実験を台無しにする可能性のある結晶成長やアニーリングなどのプロセスにとって極めて重要です。

複数の加熱ゾーンのパワー

多くの高度なチューブ炉は、複数の独立して制御可能な加熱ゾーンを備えています。これにより、研究者はチューブの長さに沿って特定の温度勾配を作成できます。

この機能は単に均一性を向上させるためだけのものではなく、化学気相成長(CVD)や定向凝固など、同じプロセス内で異なる温度段階が必要となるプロセスにとって強力なツールとなります。

用途と構成における汎用性

チューブ炉は万能のソリューションではありません。その形状と機能における適応性により、広範な特殊研究タスクに適しています。

水平 vs. 垂直の向き

炉は水平および垂直の構成で利用可能です。水平設置は静的なサンプルの処理に一般的ですが、垂直設置は結晶成長や、ドロップダウンクエンチングのように重力がプロセスを助ける実験で好まれることが多いです。

高度な回転モデル

均一なコーティング(CVD)の適用や、粉末の全粒子が均等に処理されることを保証する用途には、回転チューブ炉が使用されます。これらのモデルはチューブを連続的に回転させ、サンプルを転がすことで、すべての表面が熱とプロセス雰囲気の両方に均一にさらされるようにします。

トレードオフの理解

強力ではありますが、チューブ炉はすべての加熱アプリケーションにとって理想的なソリューションではありません。客観的であるためには、その限界を認識する必要があります。

サンプル量とスループット

最も重要なトレードオフはサンプル量です。設計上、チューブの直径が一度に処理できる材料のサイズと量に制限を与えます。

もしあなたの研究が、雰囲気制御が主要な懸念事項ではない大規模なコンポーネントや大量のサンプルの熱処理を含む場合、より大きなボックス炉の方が実用的な選択肢となることが多いです。

複雑さとコスト

完全に密閉された制御された雰囲気を実現するには、複雑さが伴います。これには真空ポンプ、ガス流量制御装置、および慎重なシーリング手順が必要です。これにより、セットアップと操作が単純な大気雰囲気のボックス炉よりも手間がかかり、潜在的により高価になる可能性があります。

研究に適した選択をする

あなたの特定の実験目標が、機器の選択を決定すべきです。チューブ炉は、環境的および熱的な精度を要求するプロセス向けに設計された特殊なツールです。

- もしあなたの主な焦点がプロセス雰囲気制御である場合:CVDやナノマテリアル合成のようなデリケートなプロセスを要求する不活性、還元性、または特定のガス環境を伴うタスクにとって、チューブ炉は決定的な選択肢です。

- もしあなたの主な焦点が正確な温度勾配の作成である場合:多ゾーンのチューブ炉は、特殊な成長または堆積プロセスのためにこれを達成するための唯一現実的な方法です。

- もしあなたの主な焦点が大規模なサンプルの処理または高いスループットである場合:雰囲気制御の欠如が許容されるプロセスであれば、ボックス炉の方が効率的である可能性が高いです。

結局のところ、チューブ炉の選択は、プロセスの制御と実験の再現性への投資なのです。

要約表:

| 利点 | 説明 |

|---|---|

| 雰囲気制御 | 密閉されたチューブ設計により、CVDやナノマテリアル合成などのデリケートなプロセスに不可欠な、不活性、還元性、または酸化性のガス環境が可能になります。 |

| 温度精度 | 均一な加熱とマルチゾーン制御により、結晶成長、アニーリング、勾配依存型実験のための正確な熱プロファイルが実現します。 |

| 汎用性 | 水平、垂直、回転構成で利用可能であり、静的サンプルから均一なコーティングまで、さまざまな研究ニーズに対応します。 |

| 制限事項 | ボックス炉と比較してサンプル量が限られ、複雑さ/コストが高くなります。スループットよりも精度を重視する場合に最適です。 |

KINTEKの高度なチューブ炉ソリューションで研究をレベルアップしましょう!卓越したR&Dと社内製造を活用し、当社は多様な研究所にテーラーメイドの高温炉システムを提供しています。当社の製品ラインには、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深層カスタマイズ能力に裏打ちされており、お客様固有の実験要件に正確に対応します。プロセス制御と実験の再現性を高めるために、当社の専門知識について話し合うには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉