中核となる誘導加熱システムに加え、真空炉には、単なる加熱装置から包括的な材料加工システムへと変貌させる一連の機能が搭載されています。主な追加機能には、金型用の専用鋳造チャンバー、プロセス監視用の中央制御盤、溶融金属を安全に移送するための傾動注湯機構などがあります。

最も重要なポイントは、現代の誘導真空炉は単に金属を溶かすだけでなく、精度、制御、材料処理を目的とした統合プラットフォームであるということです。制御された真空環境で、固体から最終的な鋳造形状に至るまでのプロセス全体を管理することに焦点を当てた機能を備えています。

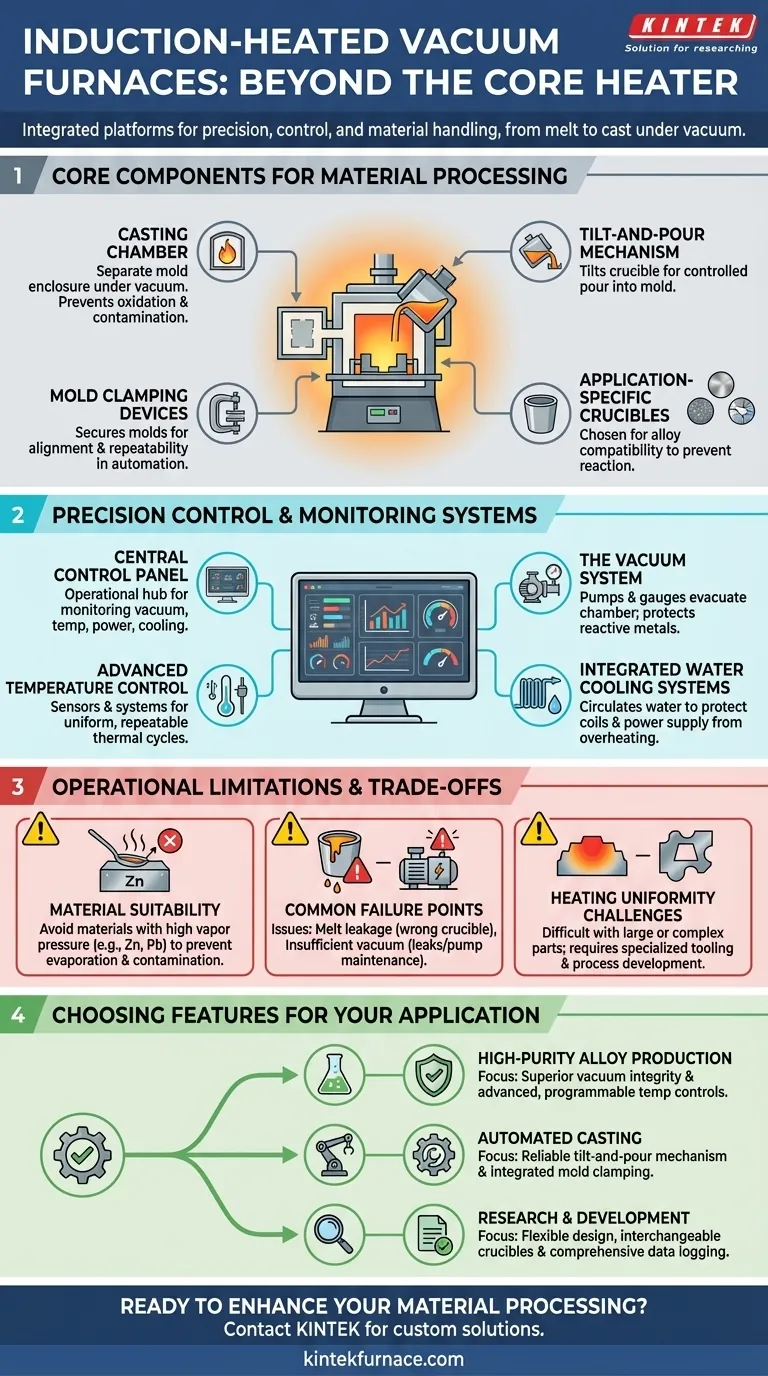

材料加工のコアコンポーネント

誘導真空炉の機能は、高純度または反応性金属を安全かつ効率的に溶融、処理、鋳造する必要性に基づいて構築されています。

鋳造チャンバー

鋳造チャンバーは、金型を保持するように設計された、接続された独立した密閉空間です。これにより、鋳造プロセス全体を真空下で行うことができ、溶融金属が大気中の酸素や窒素に触れるのを防ぎます。

傾動注湯機構

これは、るつぼとコイルアセンブリ全体を傾けることを可能にする重要な機械的機能です。これにより、るつぼから鋳造チャンバー内の金型へ溶融金属を制御された予測可能な方法で注ぎ込むことができます。

金型クランプ装置

半自動または全自動生産環境では、炉にクランプ装置が装備されていることがよくあります。これらは注湯中に金型をしっかりと固定し、位置合わせを確保し、プロセス再現性を向上させます。

用途別るつぼ

金属チャージを保持するるつぼは消耗品ですが、重要なコンポーネントです。これらは、汚染や化学反応を防ぐために、溶融される合金との適合性に基づいて選択された特定の材料(グラファイト、セラミックなど)で作られています。

精密制御および監視システム

炉の環境を制御することは、金属を溶融することと同じくらい重要です。現代のシステムは、プロセスの完全性を確保するために、洗練された制御およびサポート機能に依存しています。

中央制御盤

これは炉の操作の中心です。オペレーターに、真空度、温度、入力電力、冷却システムの状態など、すべての重要なパラメーターを監視および管理するための包括的なインターフェースを提供します。

高度な温度制御

精度は、熱電対などの温度センサーとコンピューター制御された電力システムの組み合わせによって実現されます。これらが連携して、非常に均一な熱分布を維持し、再現性のある事前にプログラムされた熱サイクルを可能にします。

真空システム

ポンプとゲージで構成される真空システム自体は、極めて重要な機能です。その主な役割は、チャンバーを排気し、超合金、ステンレス鋼、ジルコニウムなどの反応性金属など、酸素と窒素に対する親和性が高い金属を保護することです。

統合水冷システム

誘導加熱は、金属チャージだけでなく、コイルや電源でも莫大な熱を発生させます。堅牢な水冷システムは、これらの重要なコンポーネントを過熱や故障から保護するために水を循環させる、不可欠な統合機能です。

運用上の制限とトレードオフの理解

これらの炉は強力ですが、万能なソリューションではありません。その限界を理解することが、成功する運用にとって鍵となります。

材料の適合性

これらの炉は、融点で高い飽和蒸気圧を持つ材料の加工には適していません。亜鉛、鉛、マンガン、さらには銅などの元素は、真空下で蒸発し、最終的な合金組成を変化させたり、炉内を汚染したりする可能性があります。

一般的な故障点

最も一般的な運用上の問題は、炉の機能に直接関係しています。溶融漏れは、不適切なるつぼの選択によって発生する可能性があり、不十分な真空は、常に警戒を要するリークチェックとポンプのメンテナンスによって対処される懸念事項です。

加熱均一性の課題

特に大型または幾何学的に複雑なワークピースの場合、完全に均一な温度を達成することは困難な場合があります。これを管理するには、特殊な工具、慎重なプロセス開発、高度なコントローラー設定が必要になることがあります。

用途に応じた機能の選択

適切な機能のセットは、最終目標によって大きく異なります。主要なプロセスを直接サポートする機能に焦点を当ててください。

- 高純度合金生産が主な焦点の場合:優れた真空完全性と高度なプログラマブル温度制御を備えたシステムを優先します。

- 自動鋳造が主な焦点の場合:信頼性の高い傾動注湯機構や統合された金型クランプなどの機械的機能を重視します。

- 研究開発が主な焦点の場合:交換可能なるつぼを可能にし、すべてのセンサーからの包括的なデータロギングを提供する柔軟な炉設計を探します。

最終的に、適切な誘導真空炉を選択することは、その統合された機能を特定の材料および加工要件に合わせることです。

要約表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 鋳造チャンバー | 真空下の金型用独立エンクロージャー | 溶融金属の酸化と汚染を防止 |

| 傾動注湯機構 | 制御された注湯のためるつぼを傾ける | 金型への安全で精密な移送を可能にする |

| 金型クランプ装置 | 注湯中に金型を固定する | 位置合わせとプロセス再現性を向上させる |

| 中央制御盤 | パラメーター監視・管理用インターフェース | 真空、温度などを精密に制御できる |

| 高度な温度制御 | センサーとコンピューターシステムを使用し均一加熱 | 一貫した熱サイクルを維持し、再現性のある結果を出す |

| 真空システム | チャンバーを排気するためのポンプとゲージ | 反応性金属を大気ガスから保護する |

| 水冷システム | コンポーネントを冷却するために水を循環させる | コイルと電源の過熱を防止する |

カスタム誘導真空炉で材料加工を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムがあり、お客様独自の実験要件を満たすための深いカスタマイズ能力に支えられています。今すぐお問い合わせください。お客様のラボで優れた精度と効率を実現するためのお手伝いをいたします!

ビジュアルガイド