真空焼入れは、部品の完全性と性能が譲れない厳格な産業において不可欠です。最も一般的に見られるのは、航空宇宙分野および高性能機械の製造であり、特に優れた耐摩耗性と疲労強度を要求されるギア、ベアリング、シャフトなどの重要部品に使用されます。

従来の焼入れは広く普及していますが、真空焼入れは、欠陥のない高性能部品を必要とする産業にとって頼りになるプロセスです。その主な利点は、内部酸化を排除し、疲労寿命を向上させ、材料の性能を予測可能にすることであり、これは航空宇宙や精密工学において極めて重要です。

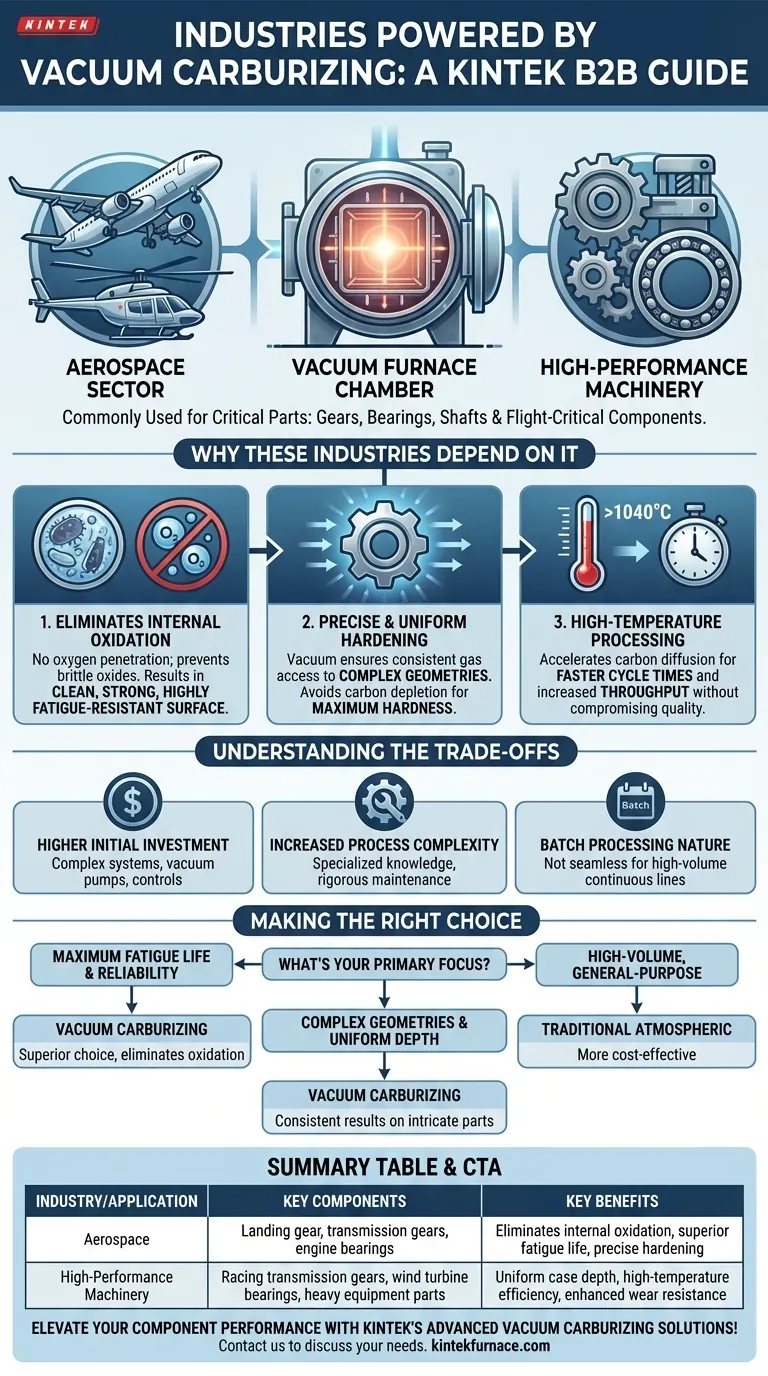

これらの産業が真空焼入れに依存する理由

従来の雰囲気炉ではなく真空焼入れを選択するのは、他に確実には達成できない優れた材料特性が必要とされるためです。航空宇宙などの産業では、材料の故障に対する許容度がゼロです。

決定的な利点:内部酸化の排除

内部酸化は、従来の焼入れにおいて酸素が鋼の表面に侵入し、結晶粒界に脆い非金属酸化物を形成することによって発生します。これらの酸化物は微小な応力点として作用し、部品の疲労寿命を大幅に低下させます。

真空焼入れはこの現象を完全に防ぎます。プロセスを真空下で行うことで、この有害な酸化を引き起こす酸素が存在せず、クリーンで強く、疲労耐性に優れた表面層が得られます。

正確で均一な硬化の実現

真空環境により、焼入れガスが部品のすべての表面、複雑な形状の歯車歯に至るまで均一に到達することが保証されます。

これにより、表面から内部にかけて、非常に一貫性があり、正確に制御された炭素濃度が得られます。このプロセスは、他の方法で表面にごくわずかに見られる炭素の枯渇を避けるため、最も必要な場所で最大の硬度を保証します。

高温処理による高速な結果

真空炉は非常に高い温度(多くの場合1040°Cを超える)で動作できます。これにより、炭素拡散プロセスが大幅に加速されます。

主な利点は、従来の処理方法と比較してサイクル時間が短縮されることです。これにより、硬化層の品質を損なうことなく、スループットと運用効率が向上します。

トレードオフの理解

その利点は大きいものの、真空焼入れはすべての用途で標準的な選択肢ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い初期投資

真空炉システムは技術的に複雑であり、標準的な雰囲気炉と比較して資本投資が大幅に高くなります。真空ポンプ、シール、制御システムのコストが初期費用に追加されます。

プロセスの複雑さの増大

真空炉の操作と保守には専門的な知識が必要です。このプロセスは雰囲気熱処理よりも寛容性が低く、高度な訓練を受けたオペレーターと真空システムに対する厳格な保守スケジュールを要求します。

バッチ処理の性質

真空焼入れは本質的にバッチプロセスです。個々のサイクルは速いかもしれませんが、一部の雰囲気炉設計ほど、大量生産の連続生産ラインにシームレスに統合できない場合があります。

主要な用途とコンポーネント

真空焼入れの独自の利点により、特定の高応力部品には必須の選択肢となります。

航空宇宙部品

航空宇宙産業では、安全性と信頼性が最も重要です。このプロセスは、次のような飛行上重要な部品に使用されます。

- 着陸装置部品

- ヘリコプターのトランスミッションギアおよびシャフト

- アクチュエータ部品

- エンジンベアリング

高性能機械

機械および自動車分野では、標準的な部品が早期に故障するような最も要求の厳しい用途に真空焼入れは限定されています。

例としては、高性能レーシングトランスミッション用のギア、高圧射出成形システム用の部品、風力タービンや大型土木機械用の重要ベアリングなどがあります。

用途に応じた適切な選択

正しい焼入れ方法の選択は、最終部品の性能要件と経済的制約に完全に依存します。

- 主な焦点が最大の疲労寿命と信頼性である場合:真空焼入れは、部品の強度を損なう内部酸化を排除するため、優れた選択肢となります。

- 主な焦点が汎用部品の大量生産である場合:設備の初期コストと運用コストが低いため、従来の雰囲気焼入れの方が費用対効果が高い場合が多いです。

- 複雑な形状を均一な浸炭深さで処理する必要がある場合:真空環境は複雑な部品に対しても一貫した結果を保証し、精密ギアや工具に最適です。

結局のところ、真空焼入れの採用は、初期コストよりも材料の完全性と長期的な性能を優先するという戦略的な決定です。

概要表:

| 産業/用途 | 主要コンポーネント | 主な利点 |

|---|---|---|

| 航空宇宙 | 着陸装置、トランスミッションギア、エンジンベアリング | 内部酸化の排除、優れた疲労寿命、正確な硬化 |

| 高性能機械 | レーシングトランスミッションギア、風力タービンベアリング、重機部品 | 均一な浸炭深さ、高温効率、耐摩耗性の向上 |

KINTEKの先進的な真空焼入れソリューションで部品性能を向上させましょう!卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉オプションを多様な研究室に提供します。当社の強力なカスタムメイド機能により、お客様固有の実験ニーズに合わせた正確なソリューションを保証します。今すぐお問い合わせいただき、材料の完全性と効率をどのように高められるかをご相談ください!

ビジュアルガイド