カスタマイズされた真空炉は、装置の設計を部品やプロセスの特定の冶金要件に正確に合わせることで、生産を最適化します。汎用システムを使用する代わりに、カスタム炉は調整された加熱、冷却、および制御システムを統合し、プロセス段階を排除し、エネルギーの無駄を削減し、特定の用途に対して再現性のある高品質の結果を保証します。

カスタム真空炉の核となる利点は、機能を追加することではなく、妥協を排除することです。標準炉は汎用性を提供しますが、カスタマイズは単一の明確な生産目標に対して最高の性能、効率、および品質を提供します。

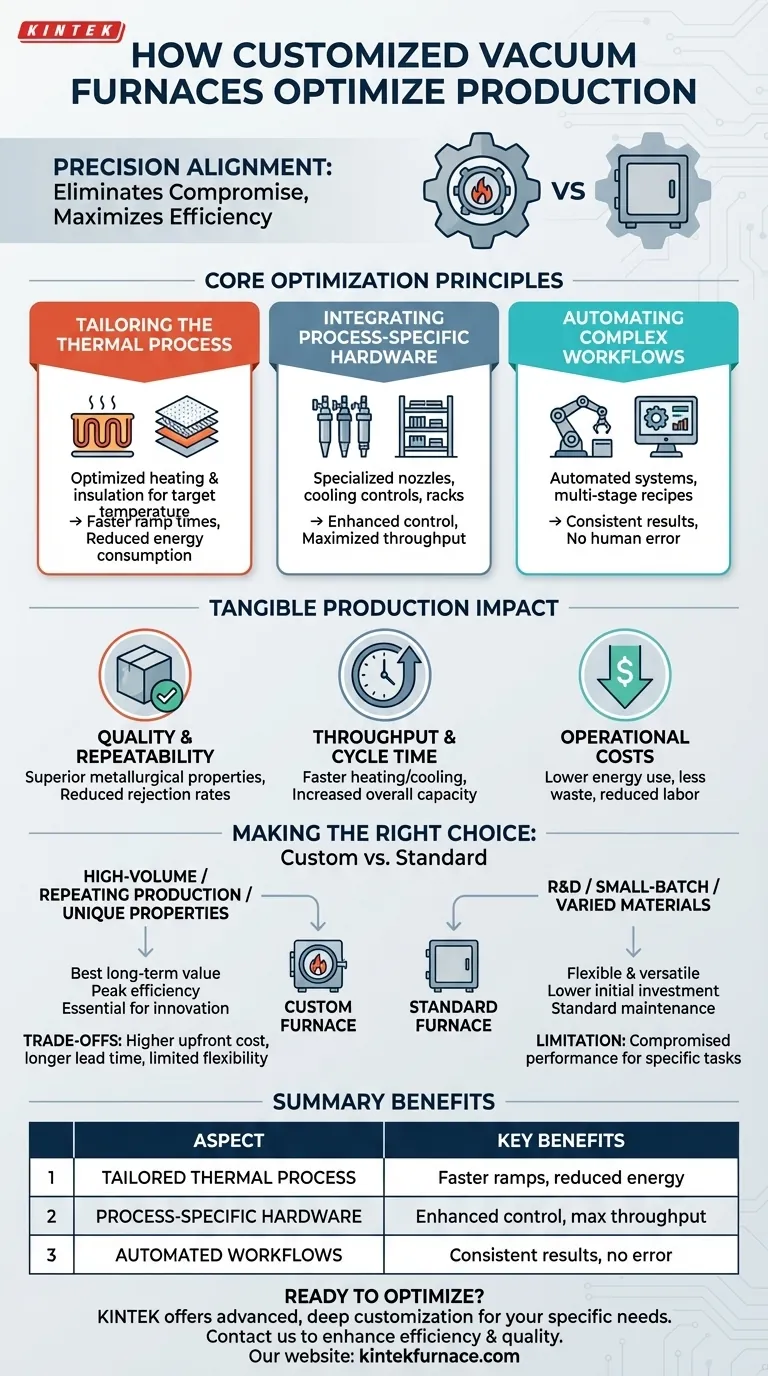

「ワンサイズ・フィット・オール」を超えて:最適化の核となる原則

標準炉は、多くのタスクを適切に実行するように設計されています。カスタム炉は、特定のタスクを完璧に実行するように設計されています。この最適化は、いくつかの主要な原則によって達成されます。

熱プロセスの調整

標準炉は、多くの場合800°Cから3,000°Cまでの幅広い温度範囲に対応するように作られています。しかし、ほとんどの生産プロセスははるかに狭い範囲内で動作します。

カスタマイズには、目標温度に最適化された発熱体、チャンバー寸法、および効率的な断熱材の選択が含まれます。これにより、立ち上げ時間が短縮され、熱損失が最小限に抑えられ、エネルギー消費と運用コストが直接削減されます。

プロセス固有のハードウェアの統合

最大の利益は、特定のタスクのために設計されたハードウェアを統合することによって得られます。汎用炉は、専用システムの性能に匹敵することはできません。

例えば、真空焼入れ用にカスタマイズされた炉には、迅速で均一な冷却のために高圧ガスノズル(最大20 bar)が含まれる場合があります。また、工具鋼のマルテンサイト変態を正確に管理するための高度な冷却速度制御を備えている場合もありますが、これは標準的な装置では不可能なレベルの制御です。

その他のハードウェアのカスタマイズには、油焼入れ用の二重チャンバーや、特定の部品のスループットを最大化するように設計された特殊なラックが含まれます。

複雑なワークフローの自動化

現代の生産では、絶対的な一貫性が求められます。カスタマイズにより、オペレーターの介入なしに生産サイクル全体を管理する自動制御システムの設計が可能になります。

これらのシステムは、真空アニーリング、焼結、焼戻しなどのプロセスに対して、複雑な多段階レシピを実行できます。加熱、保持、冷却のシーケンスを自動化することで、人的ミスのリスクを排除し、すべてのバッチが同じであることを保証し、熟練労働者を他のタスクに解放することができます。

生産指標への具体的な影響

炉の設計を生産目標に合わせることで、主要な性能指標において測定可能な改善がもたらされます。

部品の品質と再現性の向上

温度均一性から冷却速度まで、あらゆる変数を正確に制御することで、カスタム炉は優れた一貫した冶金特性を持つ部品を生産します。これにより、不良率が低下し、最終製品が常に厳しい品質基準を満たしていることが保証されます。

スループットの最大化とサイクル時間の短縮

最適化された熱プロセスは、より速い加熱と冷却を意味します。自動化されたシーケンスは、ステップ間の遅延を排除します。これらの要因が組み合わさることで、バッチあたりの総サイクル時間が大幅に短縮されます。炉の寿命を通じて、このスループットの増加は全体の生産能力に大きな影響を与えます。

運用コストの大幅削減

カスタマイズの利点は、部品あたりのコスト削減に直接つながります。これは、エネルギー消費の削減、不良部品による廃棄物の排除、手動炉操作に関連する人件費の削減によって達成されます。

トレードオフの理解:カスタムと標準

強力である一方で、カスタムソリューションが常に正しい選択であるとは限りません。情報に基づいた投資を行うためには、トレードオフを理解することが重要です。

初期投資

カスタム設計された炉は、既成のモデルよりも高い初期購入価格と長いリードタイムがかかります。この決定は、効率、品質、およびスループットにおける長期的な利益によって正当化されなければなりません。

柔軟性の欠如

カスタム炉の主な強みは、その主な制約でもあります。特定のプロセス(例えば、小さな部品の焼入れ)に高度に最適化されたシステムは、全く異なるタスク(例えば、大きな部品の焼結)には非効率的であるか、使用できません。

専門的なメンテナンス

独自のノズル構成や非標準の発熱体などのカスタムコンポーネントは、特殊なスペアパーツとメンテナンス手順を必要とする場合があります。これは、メンテナンスチームが標準的な機器のみの作業に慣れている場合に考慮すべき要因となります。

アプリケーションに適した選択をする

標準またはカスタム真空炉への投資の決定は、主要な生産目標によって左右されるべきです。

- 特定の部品の大量かつ再現性のある生産が主な焦点である場合:優れた効率とスループットにより、カスタム炉は長期的にはほとんど常に最も費用対効果の高いソリューションです。

- 研究、開発、または多様な材料を用いた小ロット作業が主な焦点である場合:汎用性の高い標準炉は、単一の能力に過剰な投資をすることなく、さまざまなプロセスを探索するために必要な柔軟性を提供します。

- 標準的な機器では達成できない独自の冶金学的特性を達成することが主な焦点である場合:カスタマイズは選択肢ではなく、イノベーションに必要な正確な熱条件を設計するために不可欠です。

最終的に、カスタム炉の選択は、機器の能力を最も重要な生産目標に直接合わせるための戦略的な決定です。

要約表:

| 最適化の側面 | 主な利点 |

|---|---|

| 熱プロセスの調整 | 立ち上げ時間の短縮、エネルギー消費の削減 |

| プロセス固有のハードウェア | 真空焼入れなどのタスクに対する制御の強化 |

| 自動化されたワークフロー | 一貫した結果、人的ミスの削減 |

| 生産への影響 | スループットの向上、コストの削減、品質の向上 |

カスタム真空炉で生産を最適化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、お客様のニーズに合わせた高度なソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験および生産要件を正確に満たす強力な詳細カスタマイズ能力によって補完されています。今すぐお問い合わせください。お客様の効率と品質を向上させる方法についてご相談いただけます!

ビジュアルガイド