簡単に言えば、管状炉と箱型炉は、幅広い産業、学術、研究施設で使われている主要な装置です。これらは焼鈍、焼戻し、焼結、化学分析などの熱処理プロセスに使用されますが、その具体的な用途は設計の根本的な違いによって決まります。

管状炉と箱型炉の選択は、従事する産業ではなく、実行する必要のあるプロセスによって決まります。管状炉は精密な雰囲気制御と連続処理に選ばれ、箱型炉はより大きいサンプルまたは複数のサンプルのバッチ加熱に選ばれます。

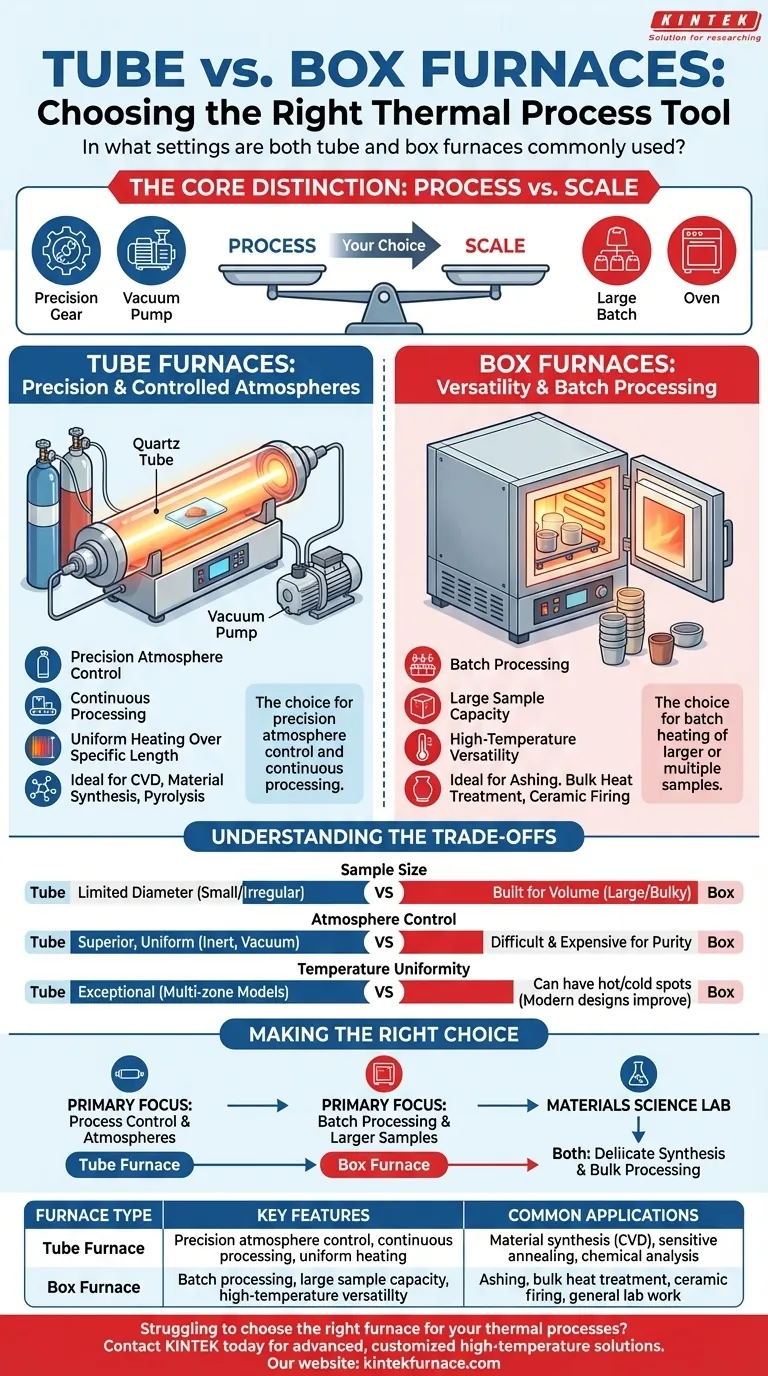

核心的な区別:プロセスと規模

これら2つの炉タイプの主な違いは、物理的な構造にあり、それぞれ異なるタスクに最適です。この区別を理解することは、作業に適したツールを選択するために不可欠です。

管状炉:精度と制御された雰囲気

管状炉は、通常セラミックまたは石英製の長い円筒形のチューブを中心に設計されており、その中にサンプルを収納します。この形状がその決定的な利点です。

細くて密閉された形状のため、ガスをパージしたり、真空を引いたりするのが非常に簡単です。これにより、サンプルを加熱する化学環境を正確に制御できます。

この制御は、化学気相成長(CVD)、不活性ガス下での材料合成、または空気中で酸化する可能性のある敏感な合金の熱処理などのプロセスに不可欠です。

箱型炉:汎用性とバッチ処理

箱型炉は、マッフル炉とも呼ばれ、本質的には大型の立方体チャンバーを備えた高温オーブンです。

その主な利点はスペースです。より大きなチャンバーにより、かさばるものや複数のサンプルを一度に1つのバッチで加熱できます。

箱型炉は、分析のために材料を灰化したり、セラミックを焼成したり、雰囲気が(通常は空気であるため)重要な変数ではない標準的な熱処理を実行したりするような、汎用アプリケーションの主力として使用されます。

炉の種類別の一般的なアプリケーション

どちらも同じ研究室で使われますが、その具体的な用途が重複することはめったにありません。プロセスによって炉が決まります。

典型的な管状炉のアプリケーション

制御された雰囲気または特定の長さでの均一な加熱の必要性が、管状炉のアプリケーションを定義します。

- 材料合成:化学気相成長(CVD)などを介して、半導体、グラフェン、高分子複合材料などの先端材料を製造するために使用されます。

- 材料加工:酸素への曝露を防ぐ必要がある焼鈍、硬化、焼結、か焼に不可欠です。

- 特殊分析:石油・ガス分析、熱分解、航空宇宙材料の試験に適用され、サンプルは特定のガス流量下で処理されます。

- 連続フロープロセス:管状設計は、材料が通過する際の加熱に理想的であり、産業生産やガスの予熱で一般的です。

典型的な箱型炉のアプリケーション

容量と単純な高温加熱の必要性が、箱型炉のアプリケーションを定義します。

- 材料分析:石炭、紙、農産物などを灰化して無機含有量を決定するなど、サンプル調製に広く使用されます。

- 一括熱処理:複数の金属部品を同時に焼鈍、焼戻し、または硬化させるための頼りになるツールです。

- 高温焼成:セラミックの焼成、金属の精錬、セラミック-金属接合部の作成に広く使用されます。

- 一般実験作業:ガラス器具の乾燥や基本的な熱分解試験の実行のための堅牢な多目的オーブンとして機能します。

トレードオフを理解する

一方の炉を他方よりも選択することには、能力と柔軟性において明確なトレードオフが伴います。

サンプルサイズとスループット

管状炉は、プロセスチューブの直径によって本質的に制限されるため、大型または不規則な形状の物体には不適です。

一方、箱型炉は容量のために作られています。るつぼ、部品のトレイ、またはチューブには決して収まらないかさばるコンポーネントを簡単に収納できます。

雰囲気制御

これが最も重要なトレードオフです。管状炉は、優れた均一な雰囲気制御を提供します。純粋な不活性ガス環境または一貫した真空を簡単に実現できます。

真空箱型炉も存在しますが、管状炉と同レベルの雰囲気の純度と層流ガス流を達成することは、著しく困難で費用がかかります。

温度均一性

管状炉、特に多ゾーンモデルは、チューブの長さに沿って優れた温度均一性を提供します。これは、結晶の成長や高感度な化学反応の実行に不可欠です。

箱型炉は、高温スポットと低温スポットが発生しやすい傾向がありますが、高度な発熱体と断熱材を備えた最新の設計により、ほとんどの汎用アプリケーションでこの問題は大幅に最小限に抑えられています。

目標に応じた適切な選択

最終的な決定は、特定の熱処理プロセスの譲れない要件に基づいて行う必要があります。

- 特定の雰囲気でのプロセス制御が主な焦点である場合:CVD、熱分解、高感度な焼鈍などのアプリケーションには、管状炉が唯一の実行可能な選択肢です。

- バッチ処理またはより大きなサンプルが主な焦点である場合:箱型炉は、一般的な熱処理、灰化、または複数のアイテムを一度に焼成するための容量と汎用性を提供します。

- 材料科学の研究室を運営している場合:おそらく両方が必要になります。デリケートな合成には管状炉、その後の大量処理には箱型炉です。

結局のところ、適切な炉を選択することは、ツールの核心的な強みを特定のアプリケーションの要求に合わせることに尽きます。

まとめ表:

| 炉の種類 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 管状炉 | 精密な雰囲気制御、連続処理、均一な加熱 | 材料合成(例:CVD)、高感度焼鈍、化学分析 |

| 箱型炉 | バッチ処理、大容量サンプル、高温汎用性 | 灰化、一括熱処理、セラミック焼成、一般実験作業 |

熱処理プロセスに適した炉の選択でお困りですか?KINTEKは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。強力な深いカスタマイズ能力により、材料科学、研究、製造などの産業に精密なソリューションを保証します。研究室の効率を高め、優れた成果を達成してください—今すぐお問い合わせください。当社の炉がお客様の特定の要件をどのように満たすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉