マッフル炉を安全かつ効果的に操作するには、正確で系統的な手順に従うことが重要です。基本的なプロセスは、サンプルをチャンバーに入れ、希望の温度と時間をプログラムし、炉をその温度まで加熱して「保持」させ、その後、制御された冷却を実行してからサンプルを安全に取り除くことです。

マッフル炉は高温用途向けの強力な装置ですが、その力には敬意を払う必要があります。成功し安全な操作の鍵は速度ではなく、準備、慎重な取り扱い、そして制御された冷却を優先する規律あるプロセスです。

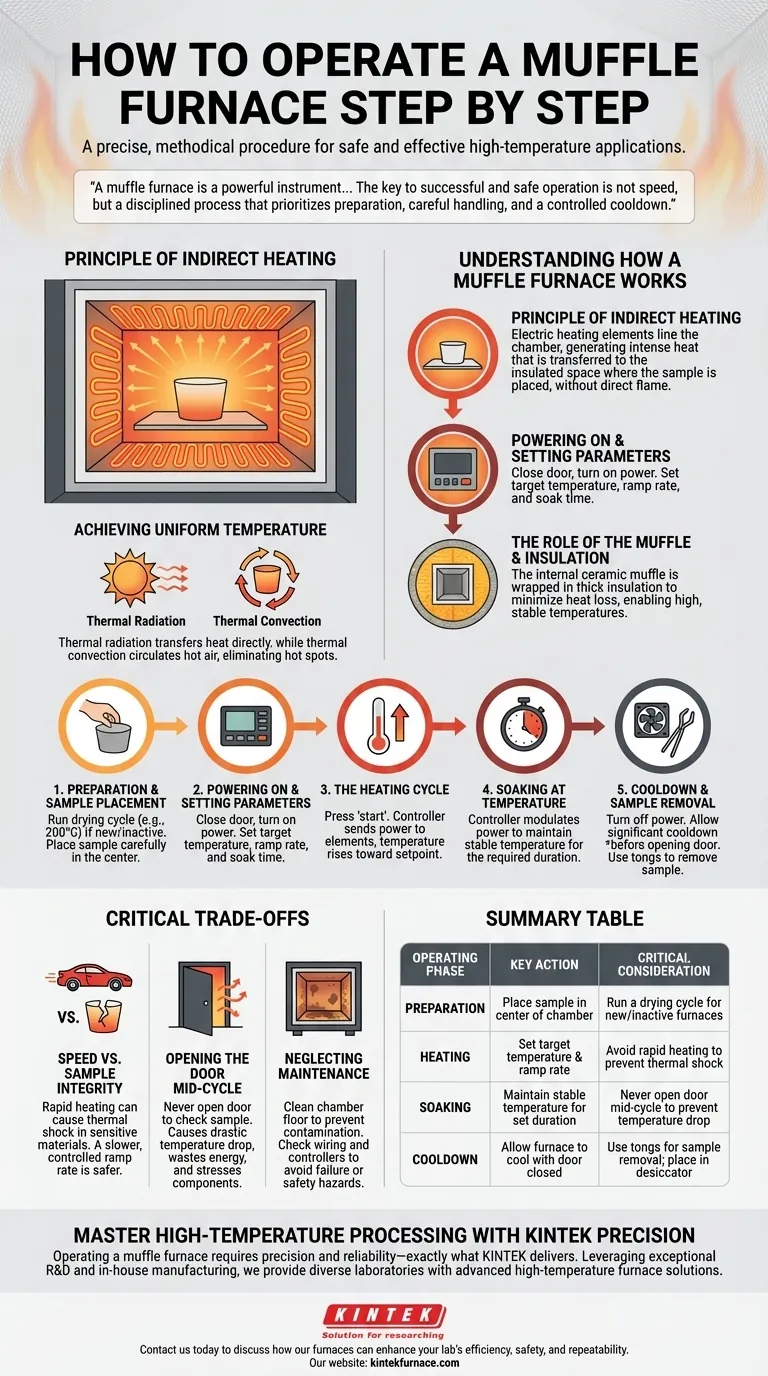

マッフル炉の仕組みを理解する

炉を正しく操作するには、まずその設計を理解する必要があります。炎でサンプルを直接加熱するわけではありません。

間接加熱の原理

マッフル炉は、内部チャンバーの壁に沿って配置されたニクロム線や炭化ケイ素線などの電熱エレメントを使用します。これらのエレメントが作動すると、強烈な熱が発生し、サンプルが置かれる断熱された空間に熱が伝達されます。

均一な温度の達成

炉は均一な加熱を確保するために2つのメカニズムを使用します。熱放射は、熱いエレメントからサンプルに直接熱を伝達し、熱対流は、チャンバー内の熱気を循環させます。この二重作用プロセスにより、ホットスポットが排除され、サンプル全体が均一な温度に達することが保証されます。

マッフルと断熱材の役割

内部チャンバー、またはマッフルは、通常、高温セラミック製です。このマッフルは厚い断熱材の層で覆われており、熱損失を最小限に抑えます。この設計により、炉は非常に高く安定した温度を効率的に達成し維持することができます。

段階的な操作手順

安全で再現性のある結果を得るために、これらの手順に従ってください。この基本的なプロセスから逸脱しないでください。

ステップ1:準備とサンプルの配置

加熱の前に、炉を準備します。炉が新品であるか、長期間使用されていない場合は、吸収された水分を除去するために、低温(例:200°C)で数時間乾燥サイクルを実行します。準備ができたら、炉のドアを開け、るつぼまたはサンプルをチャンバーの中央に慎重に置きます。

ステップ2:電源投入とパラメータ設定

炉のドアをしっかりと閉めます。主電源スイッチをオンにします。温度コントローラーを使用して、実験の必要性に応じて、目標温度と、該当する場合は希望の加熱昇温速度と保持時間を設定します。

ステップ3:加熱サイクル

「加熱」または「開始」ボタンを押してサイクルを開始します。コントローラーは加熱エレメントに電力を送り、チャンバー内の温度は設定値に向かって上昇し始めます。

ステップ4:温度での保持

目標温度に達すると、コントローラーはエレメントへの電力を自動的に調整します。これにより、必要な「保持」時間の期間中、温度が高い安定性で維持されます。

ステップ5:冷却とサンプルの取り出し

実験が完了したら、加熱エレメントと主電源スイッチをオフにします。すぐにドアを開けないでください。炉が十分に冷えるまで待ちます。熱い状態でドアを開けると、サンプルと炉の内張りの両方に熱衝撃を与える可能性があります。安全な温度まで冷えたら、長いトングを使用して熱いるつぼを慎重に取り出し、デシケーターまたは耐熱面に置いて室温まで冷まします。

重要なトレードオフを理解する

効率的な操作には、選択の結果を理解することが必要です。

速度 vs. サンプルの完全性

速い昇温速度を設定したくなるかもしれませんが、これは破壊的である可能性があります。急速な加熱は、セラミックやガラスのような敏感な材料に熱衝撃を引き起こし、ひび割れや破損につながる可能性があります。より遅く、より制御された昇温速度は、ほとんどの場合、より安全です。

サイクル途中のドアの開放

絶対に必要でない限り、サイクル中にサンプルを「確認する」ために炉のドアを開けないでください。そうすると、劇的な温度低下を引き起こし、かなりのエネルギーを浪費し、加熱エレメントと炉の断熱材の寿命を縮める可能性のある熱応力を導入します。

メンテナンスの怠り

時間が経つと、チャンバーの床に酸化物や残留物が蓄積することがあります。これを定期的に清掃しないと、将来のサンプルの汚染や効率的な熱伝達の阻害につながる可能性があります。同様に、配線やコントローラーのチェックを怠ると、機器の故障や安全上の危険につながる可能性があります。

プロセスに合った正しい選択をする

あなたの特定の目標が、操作中の焦点となります。

- 灰化または有機物の燃焼が主な焦点の場合: 遅い初期昇温速度を優先し、サンプルからのヒュームやガス放出に対処するために適切な換気を確保してください。

- 金属の熱処理が主な焦点の場合: 設定値の精度と保持時間の正確な長さを重視してください。これらは、目的の材料特性を達成するために重要です。

- 材料研究が主な焦点の場合: 実験条件が可能な限り制御され、再現性があることを保証するために、炉の事前乾燥サイクルを常に実行して水分を除去してください。

マッフル炉を習得することは、それを精密機器として扱い、系統的で忍耐強いアプローチが常に最良の結果を生み出すことから生まれます。

要約表:

| 操作フェーズ | 主要な行動 | 重要な考慮事項 |

|---|---|---|

| 準備 | サンプルをチャンバーの中央に置く | 新規/非活動状態の炉には乾燥サイクルを実行する |

| 加熱 | 目標温度と昇温速度を設定する | 熱衝撃を防ぐため、急速な加熱を避ける |

| 保持 | 設定された期間、安定した温度を維持する | 温度低下を防ぐため、サイクル途中でドアを開けない |

| 冷却 | ドアを閉めたまま炉を冷却させる | サンプル取り出しにはトングを使用し、デシケーターに置く |

KINTEKの精度で高温処理をマスター

マッフル炉の操作には精度と信頼性が求められます。これこそKINTEKが提供するものです。卓越した研究開発と自社製造を活かし、当社は多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。

当社の炉がお客様の研究室の効率、安全性、再現性をどのように向上させることができるかについては、今すぐお問い合わせください(#ContactForm)。

ビジュアルガイド