PVDとCVDのどちらを選択するかは、温度と形状というシンプルなトレードオフにかかっている重要な決定です。物理気相成長法(PVD)は、低温で直線的なプロセスであり、熱に弱い材料のコーティングに最適です。一方、化学気相成長法(CVD)は、はるかに高い温度を必要としますが、複雑な形状の部品に非常に均一なコーティングを施すのに優れています。決定は、材料の耐熱性とコーティングが必要な部品の複雑さによって左右されます。

根本的な違いはコーティングそのものではなく、供給方法です。PVDは原子レベルの「スプレーペイント」のように機能し、見える部分をコーティングするのに対し、CVDはあらゆる露出面に付着して反応する浸透性の「ガス」です。部品の形状と熱感度が、選択において最も重要な2つの要素です。

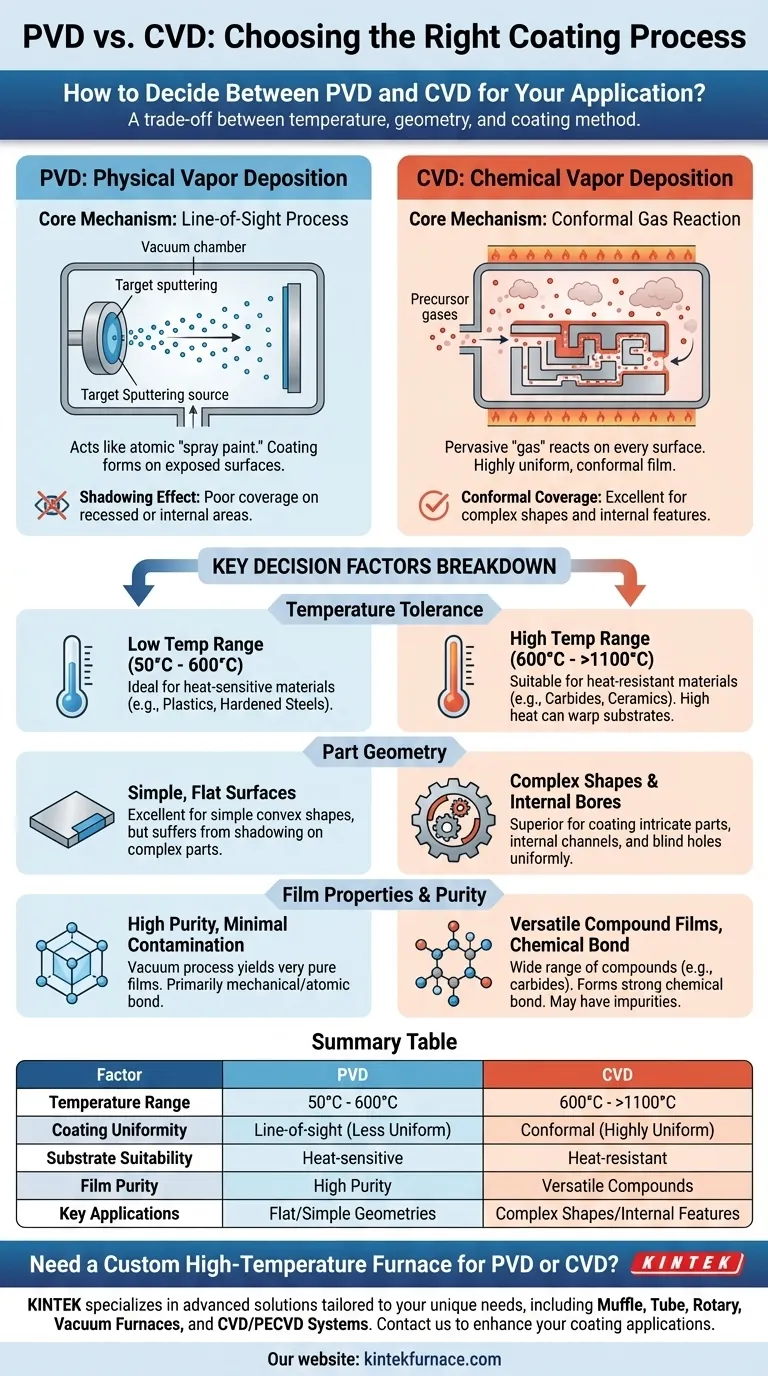

コアメカニズム:物理的成膜 vs. 化学的成膜

情報に基づいた決定を下すためには、まず各プロセスが基本的なレベルでどのように機能するかを理解する必要があります。これらは互換性があるわけではなく、薄膜を形成するための2つの異なるアプローチを示しています。

PVDの仕組み:直線的なプロセス

物理気相成長法(PVD)は、物理的な原理に基づいて動作する真空コーティングプロセスです。固体の供給材料(「ターゲット」)が高エネルギーイオンに衝突され、原子や分子が放出されます。

これらの放出された粒子は、真空チャンバー内を直線的に移動し、基板(部品)上に凝縮して薄膜を形成します。これは、原子レベルでの非常に精密なスプレーペイントのようなものと考えてください。

粒子が直線的に移動するため、PVDは直線的なプロセスです。供給源の直接の経路にない表面は、より薄いコーティングしか受けられないか、まったくコーティングされません。

CVDの仕組み:コンフォーマルな気相反応

化学気相成長法(CVD)は、根本的に化学プロセスです。1つまたは複数の揮発性前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。

これらのガスは、部品の高温表面で分解・反応し、目的の固体材料を膜として残します。反応の副生成物はその後排気されます。

ガスが部品のあらゆる特徴の周囲や内部に流れるため、CVDはコンフォーマルなプロセスです。内部の穴や複雑な形状を含むすべての表面に、非常に均一な厚さでコーティングするのに優れています。

主な決定要因の内訳

コアメカニズムを理解した上で、特定のアプリケーションに合わせた選択を左右する主な要因を評価できます。

基板の耐熱性

これはしばしば最初で最も重要なフィルターです。PVDプロセスは通常、比較的低温で実行され、多くの場合50°Cから600°Cの間です。これにより、PVDはプラスチック、焼き入れ鋼、熱によって特性が変化してはならない完成部品など、幅広い材料に適しています。

一方、CVDは高温プロセスであり、効率的な化学反応のために頻繁に600°Cから1100°C以上の温度を必要とします。この熱は、下地の基板をアニール、歪ませたり、微細構造を変化させたりする可能性があり、CVDは炭化物や特定のセラミックスなど、極端な熱負荷に耐えられる材料に限定されます。

部品の形状

コンポーネントの形状は、2番目の主要な決定要因です。平らな表面や単純な凸面の場合、PVDは優れた高品質のコーティングを提供できます。

複雑な形状、ブラインドホール、または内部チャネルを持つ部品の場合、CVDはほとんど常に優れた選択肢です。PVDの直線的な性質は「シャドーイング効果」を生み出し、複雑な部品の回転なしでは、凹部や内部の特徴を均一にコーティングすることは非常に困難です。しかし、CVDの前駆体ガスは、これらの複雑な領域に容易に浸透し、コーティングすることができます。

必要な膜特性と純度

PVDは高真空環境で、固体の高純度供給材料を使用して行われます。これにより、本質的に汚染の少ない非常に高純度の膜が得られます。

CVD膜は、前駆体ガスやその化学的副生成物からの不純物を含むことがあります。しかし、CVDの強みは、材料の多様性にあり、物理的な成膜よりも制御された化学反応によって容易に形成できる、より広範な化合物膜(例えば、炭化ケイ素や窒化タングステン)を提供します。

トレードオフの理解

完璧なプロセスはありません。各技術の限界を客観的に比較検討することは、高価な間違いを避けるために不可欠です。

PVD:シャドーイング効果と密着性

PVDの主な限界は、その直線的な性質です。複雑な部品に均一な厚さを実現するには、高度で、しばしば高価な固定具と回転システムが必要です。それでも、完璧な均一性はほとんど不可能です。

PVDの密着性は一般的に強力ですが、その結合は主に機械的および原子的なものです。CVDプロセス中に形成される真の化学結合ほど強固ではない場合があります。

CVD:熱応力と化学的危険

CVDの高温は最大の弱点です。使用できる基板の種類を制限するだけでなく、部品に熱応力を導入し、反りや機械的特性の劣化を引き起こす可能性があります。

さらに、CVDで使用される前駆体ガスは、しばしば毒性、可燃性、または腐食性があります。そのため、複雑な安全システム、ガス処理装置、排気処理が必要となり、システムの初期費用と運用上の複雑さの両方が増加します。

アプリケーションに適した選択をする

最終的な選択をするには、プロセスの能力を主要なプロジェクト目標と合わせる必要があります。

- 熱に弱い材料のコーティングが主な焦点である場合:PVDは、その著しく低い動作温度のため、明確な選択肢です。

- 複雑な形状に対する均一な被覆が主な焦点である場合:CVDのコンフォーマルな膜を堆積させる能力は、より優れた選択肢となります。

- 可能な限り最高の膜純度が主な焦点である場合:PVDの真空環境と物理スパッタリングプロセスは、一般的に汚染物質が少なくなります。

- 特定の化合物膜(例:炭化物)の作成が主な焦点である場合:CVDは、制御された化学反応を通じて、より直接的でしばしばより効果的な経路を提供します。

物理的な直線的視線と化学的なコンフォーマル反応という根本的な供給メカニズムを理解することで、仕事に合った適切なツールを自信を持って選択できます。

要約表:

| 要因 | PVD | CVD |

|---|---|---|

| 温度範囲 | 50°C~600°C | 600°C~1100°C以上 |

| コーティング均一性 | 直線的、複雑な形状では均一性が低い | コンフォーマル、すべての表面で均一性が高い |

| 基板適合性 | 熱に弱い材料(例:プラスチック、鋼)に最適 | 耐熱性材料(例:炭化物、セラミックス)に最適 |

| 膜純度 | 汚染が少なく高純度 | 不純物を含む可能性があるが、化合物膜には多様性がある |

| 主な用途 | 平らな表面、単純な形状 | 複雑な形状、内部特徴 |

PVDまたはCVDプロセス用のカスタム高温炉が必要ですか?

KINTEKは、お客様固有のニーズに合わせた高度な高温炉ソリューションの提供を専門としています。卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの製品ラインナップは、正確な温度制御と均一な加熱を保証し、最適なコーティング結果をもたらします。熱に弱い基板や複雑な形状を扱っている場合でも、当社の深いカスタマイズ能力は、お客様のラボで優れた性能と効率を達成するのに役立ちます。

コーティングアプリケーションを強化する準備はできましたか? 今すぐお問い合わせください。KINTEKがお客様の特定の要件をどのようにサポートできるかご相談しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉