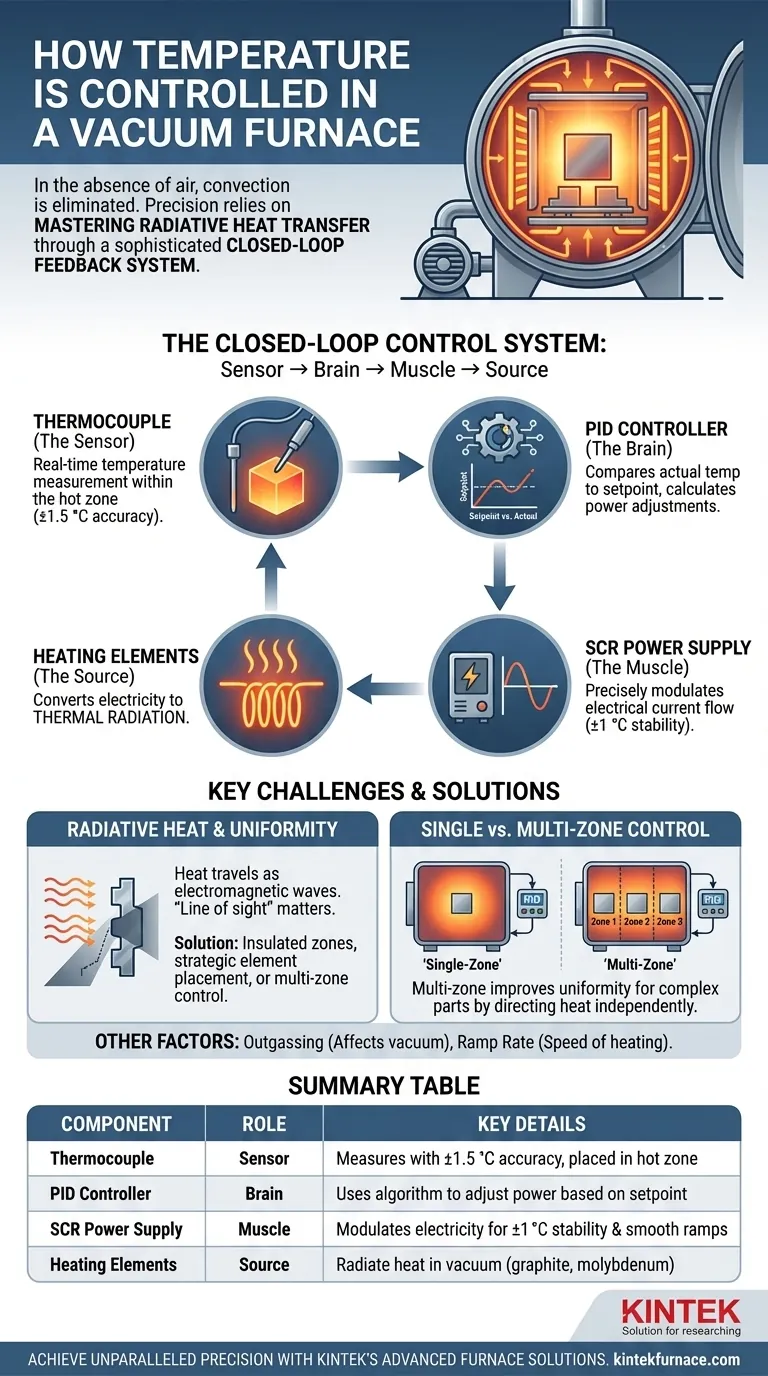

真空炉において、温度は単に調整されるのではなく、閉ループフィードバックシステムを介して細心の注意を払って管理されます。このシステムは、リアルタイムの測定に基づいて発熱体への供給エネルギーを正確に制御します。主要なコンポーネントは、温度を感知する熱電対、必要な調整を計算するプログラマブルコントローラー(PIDなど)、および熱源への電流を調整する電力レギュレーター(SCRなど)です。

真空中の加熱の課題は、空気が存在しないため、対流による熱伝達が排除されることです。したがって、正確な温度制御は、ろう付け、焼鈍、焼結などの高信頼性プロセスに必要な均一で予測可能な結果を確保するために、洗練された電子フィードバックループを介した放射熱伝達を習得することに依存します。

温度制御の主要コンポーネント

真空炉の温度制御システムは、それぞれのコンポーネントが明確かつ重要な役割を果たす、高度に訓練されたチームのように機能します。これらの部品間の相乗効果により、卓越した精度が実現されます。

センサー:熱電対の役割

熱電対はシステムの「神経」です。炉のホットゾーン内に配置されたこれらのセンサーは、ワークロードと周囲環境の温度をリアルタイムで測定します。システム全体の精度は、これらの熱電対の精度と戦略的な配置にかかっています。

最新のシステムでは、±1.5 °C以内の測定精度を達成し、コントローラーに信頼性の高いデータストリームを提供できます。

頭脳:PIDコントローラー

温度コントローラーは、操作の「頭脳」です。これはほとんどの場合、PID(比例・積分・微分)アルゴリズムを使用します。

コントローラーは、熱電対によって測定された実際の温度を、ユーザーによって定義された目標温度設定値と常に比較します。この差に基づいて、発熱体が必要とする正確な電力量を計算します。高度なシステムは、複雑な加熱および冷却サイクルをプログラミングするために、完全に自動化されたPLCまたはタッチスクリーンインターフェースを使用します。

筋肉:SCR電源

コントローラーが頭脳であるならば、SCR(シリコン制御整流子)電源は筋肉です。PIDコントローラーからの低電圧コマンド信号を受信し、発熱体へ流れる高電力電気を正確に調整します。

この調整は単純なオン/オフスイッチではありません。SCRは連続的に可変量の電力を供給でき、スムーズな温度上昇と非常に安定した保持温度を可能にし、多くの場合±1度以内の制御性を実現します。

熱源:発熱体

これらは電気エネルギーを熱に変換するコンポーネントです。一般的な材料には、グラファイト、モリブデン線、または抵抗線があり、炉の最大動作温度に基づいて選択されます。

真空中では、これらの要素はほぼ独占的に熱放射を介してエネルギーを伝達します。

真空中での熱の挙動

真空内部での熱伝達の物理学を理解することは、温度制御のニュアンスを理解するために不可欠です。空気を加熱して部品を加熱するのではなく、放射エネルギーで部品を直接加熱します。

放射の優位性

熱を移動させる空気がないため(対流)、発熱体からワークピースへ、太陽からの熱が地球に到達するのと非常によく似た電磁波としてエネルギーが伝達されます。これにより、「視線」が重要な要素となります。

発熱体から遮蔽されたワークロードのどの部分も、よりゆっくりと加熱され、ワークロード自体のより高温の領域からの二次放射と伝導に依存します。

温度均一性の課題

放射への依存のため、温度均一性、つまりワークピース全体が同じ温度であることを保証することは、主要なエンジニアリング課題です。

炉は、均一な放射場を作り出すために、断熱されたホットゾーンと戦略的に配置された発熱体を使用します。最高の精度を得るために、一部の炉では希薄な不活性ガス(アルゴンや窒素など)の強制循環を利用して少量の対流を導入し、負荷全体で±5 °C以内まで均一性を向上させることができます。

昇温速度の制御

炉が加熱される速度、つまり昇温速度もまた、重要な制御パラメータです。デリケートな材料を処理する場合、熱衝撃を防ぐためにゆっくりとした制御された昇温が必要になることがありますが、他のプロセスでは目標温度への急速な昇温が有利になる場合があります。PIDコントローラーとSCR電源がこの速度を正確に管理します。

トレードオフと課題の理解

最新の真空炉は信じられないほどの制御を提供しますが、最適な結果を達成するためには、ユーザーは固有の課題とシステムの制限を認識しておく必要があります。

アウトガス:真空完全性の敵

ワークピースと炉内部の治具が加熱されると、閉じ込められたガスが放出されます。このプロセスはアウトガスと呼ばれます。この分子の放出は真空ポンプに直接作用し、真空レベルを低下させる可能性があります。

制御システムは、真空圧が変化しても効果的に機能する必要があり、オペレーターはプロセスレシピでアウトガスを考慮に入れる必要があります。

シングルゾーン制御対マルチゾーン制御

最も単純な炉は単一の制御ゾーンを使用し、1つのコントローラーと1組の熱電対がホットゾーン全体を管理します。これは、小型で単純な部品には効果的です。

しかし、大型または複雑な形状のワークロードの場合、マルチゾーン制御が優れています。これらのシステムは、ホットゾーンを複数の独立した領域に分割し、それぞれに独自の熱電対とPID制御ループを備えています。これにより、システムは遅れている領域により多くの熱を送り、過熱している領域にはより少ない熱を送り、はるかに優れた温度均一性を実現できます。

測定の限界

熱電対は非常に正確ですが、完璧ではありません。その配置は重要です。開いた空間の温度を測定する熱電対は、密なワークロードの核心部の真の温度を反映しない場合があります。経験豊富なオペレーターは、炉の特性を理解し、熱電対の読み取り値と実際の部品温度の関係を把握することを学びます。

目標に応じた適切な選択

適切な温度制御戦略は、材料、部品の形状、および望ましい結果によって完全に異なります。

- プロセスの再現性に重点を置く場合:高品質のPIDコントローラーと安定したSCR電源を備えたシステムが優先事項となります。これにより、すべてのサイクルが同じように実行されることが保証されます。

- 大型または複雑な部品の処理に重点を置く場合:必要な温度均一性を達成するために、マルチゾーン熱制御を備えた炉は不可欠です。

- デリケートな材料の処理に重点を置く場合:熱衝撃を防ぐために、炉の制御システムが加熱および冷却ランプ速度の正確なプログラミングを可能にすることを確認してください。

最終的に、真空炉における温度制御を習得することが、材料の最終的な特性を習得するための鍵となります。

概要表:

| コンポーネント | 役割 | 主要な詳細 |

|---|---|---|

| 熱電対 | センサー | ホットゾーンに配置され、±1.5 °Cの精度で温度を測定 |

| PIDコントローラー | 頭脳 | 設定値とフィードバックに基づいて電力を調整するアルゴリズムを使用 |

| SCR電源 | 筋肉 | ±1 °Cの安定性とスムーズな昇温のために電気を調整 |

| 発熱体 | 熱源 | 真空中で熱を放射し、グラファイトまたはモリブデン製 |

高温プロセスにおいて比類のない精度を達成する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。強力な深いカスタマイズ能力により、お客様固有の実験ニーズに合わせて製品を調整し、ろう付け、焼鈍、焼結に最適な温度制御を保証します。今すぐお問い合わせください。お客様のラボの効率と結果を向上させる方法についてご相談いただけます!

ビジュアルガイド