要するに、プラズマCVD(PECVD)は、薄くて高品質な絶縁膜や保護膜をシリコンウェハ上に成膜するために使用される、半導体製造の中核的なプロセスです。その最も重要な特徴は、低温で動作できることであり、これは以前に製造された部品を損傷することなく、現代の多層集積回路を構築するために不可欠です。

PECVDの真の価値は、膜を成膜することだけでなく、それを低温で行うことにあります。この重要な利点により、製造者は、すでに構築されているデリケートで熱に弱いトランジスタ構造を破壊することなく、ウェハに重要な層を追加することができ、複雑なマイクロチップの製造を可能にします。

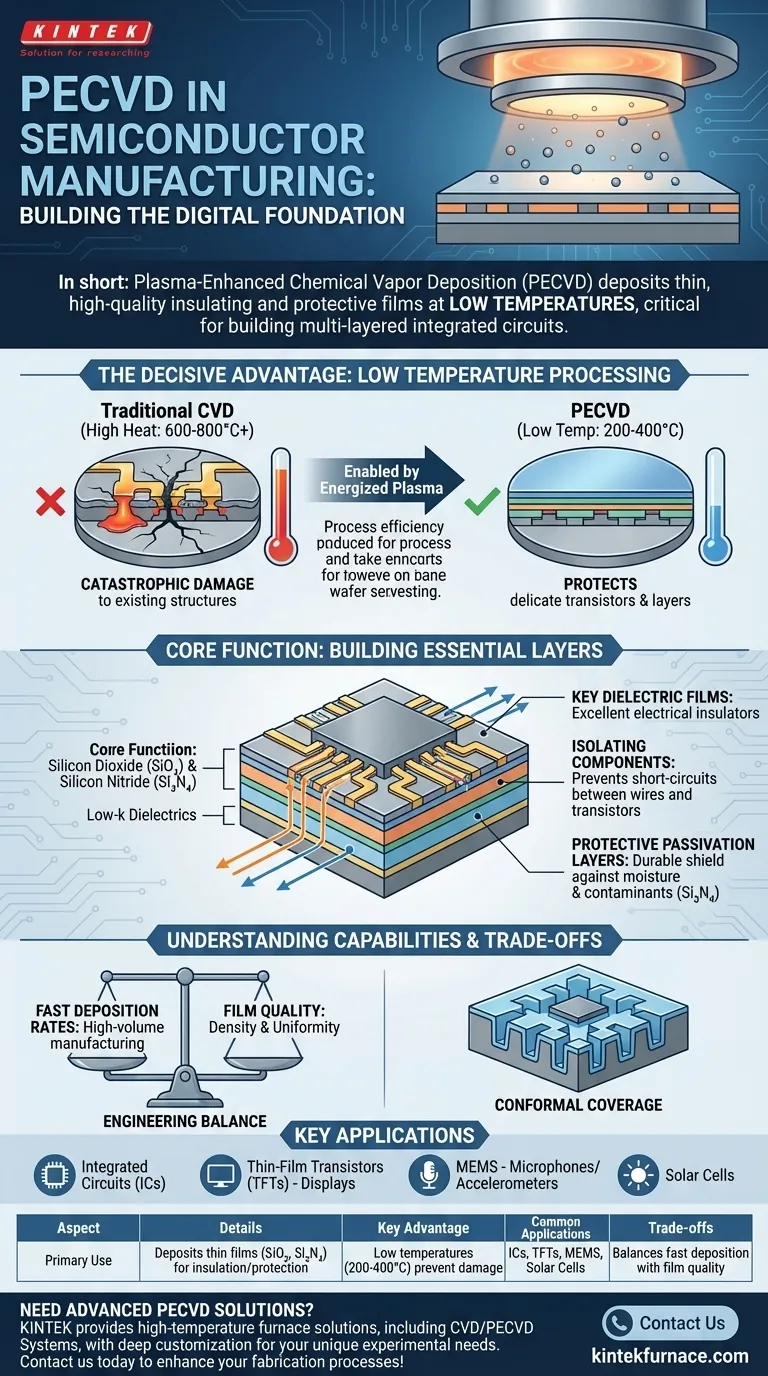

中核機能:不可欠な層の構築

半導体製造では、チップは層ごとに構築されます。PECVDは、デバイスの構造と機能の基礎となる特定の非導電性(誘電体)層を追加するための主要なツールです。

主要な誘電体膜の成膜

PECVDを介して成膜される最も一般的な材料は、二酸化ケイ素(SiO₂)と窒化ケイ素(Si₃N₄)です。これらの膜は優れた電気絶縁体です。

PECVDは、ワイヤ間の不要な電気干渉を低減することでプロセッサ速度を向上させるために不可欠な、低誘電率(low-k)誘電体などの高度な材料にも使用されます。

導電性部品の分離

これらの誘電体膜は、チップ上の無数の微細なワイヤ(相互接続)と部品の間で絶縁体として機能します。この絶縁がなければ、デバイスは直ちに短絡してしまいます。

SiO₂の層は、金属層同士の間、および金属層と下層のトランジスタの間を分離するために使用され、電気信号が意図された経路をたどることを確実にします。

保護パッシベーション層の作成

多くの場合、ウェハ表面全体に窒化ケイ素の最終層が成膜されます。このパッシベーション層は、硬く耐久性のあるシールドとして機能します。

これにより、デリケートな回路は、パッケージングの最終段階およびデバイスの動作寿命全体にわたって、湿気、化学汚染物質、および物理的損傷から保護されます。

なぜ低温が決定的な利点なのか

他の方法、例えば従来のCVDと比較したPECVDの最も重要な利点は、その低い処理温度です。

高温の問題点

従来のCVD方法は、膜を形成する化学反応を引き起こすために、極めて高温(600〜800°C以上)を必要とします。

これらの温度は、現代の半導体にとっては壊滅的であり、アルミニウムや銅の相互接続を溶融させ、すでにウェハ上に製造されたデリケートなトランジスタ構造を破壊することになります。

既存のデバイス構造の保護

PECVDは、エネルギーを与えられたプラズマを使用して化学反応を駆動するため、一般的に200°Cから400°Cの間というはるかに低い温度で成膜を行うことができます。

この「低温」プロセスにより、完成したトランジスタや金属層の上に高品質な膜を損傷することなく追加することが可能になり、複雑な多層デバイスの作成を可能にします。

トレードオフと機能の理解

PECVDは不可欠ですが、望ましい結果を達成するために、いくつかのプロセス変数をバランスさせる必要があります。エンジニアは、性能、信頼性、および製造目標を達成するために、これらのトレードオフを管理する必要があります。

コンフォーマルな被覆

現代のチップは、深い溝や高い構造を持つ信じられないほど複雑な3D地形を持っています。PECVDは優れたコンフォーマルな被覆を提供します。これは、これらの特徴の上面、側面、および底面に膜が均一に成膜されることを意味します。

この能力は、デバイスの完全性を損なう可能性のあるボイドを作成することなく、部品を完全にカプセル化し、ギャップを埋めるために不可欠です。

成膜速度対膜品質

PECVDは非常に速い成膜速度を提供し、これは大量生産にとって不可欠です。しかし、速度と膜品質の間にはしばしばトレードオフがあります。

<プロセスを速く実行すると、ウェハ全体で膜密度が低くなったり、均一性が低下したりすることがあります。エンジニアは、スループットと特定のアプリケーションに必要な品質のバランスを取るために、プロセスを慎重に調整する必要があります。主な用途

標準的な集積回路を超えて、PECVDは以下の製造における重要なプロセスです。

- 現代のディスプレイ(LCD、OLED)で使用される薄膜トランジスタ(TFT)

- 加速度計やマイクロフォンなどの微小電気機械システム(MEMS)

- 反射防止層やパッシベーション層を成膜するために使用される太陽電池

これをプロジェクトに適用する方法

成膜技術を評価する際、選択はデバイスの熱的予算と構造の複雑さによって決まります。

- 主要な焦点が現代の集積回路である場合:PECVDは、その低温プロセスが下層のトランジスタを保護するために不可欠であるため、層間誘電体およびパッシベーションの業界標準です。

- 主要な焦点が、熱に弱い構造を持たないブランクウェハ上の単純な膜である場合:従来のCVDのような高温プロセスは、非常に高純度の膜を作成するためのより費用対効果の高い選択肢となるかもしれません。

- 主要な焦点が、非常に深く狭い溝での完璧なコンフォーマリティである場合:原子層堆積(ALD)のようなより高度な技術が必要になるかもしれませんが、PECVDはしばしばコンフォーマリティと速度の十分なバランスを提供します。

最終的に、PECVDは、現代の半導体製造のニーズの大部分において、速度、品質、および低温適合性のバランスを巧みに取る主力技術です。

まとめ表:

| 側面 | 詳細 |

|---|---|

| 主な用途 | 半導体デバイスにおける絶縁と保護のために薄膜(例:SiO₂、Si₃N₄)を成膜します。 |

| 主要な利点 | 低温(200-400°C)で動作し、既存の部品への損傷を防ぎます。 |

| 一般的な用途 | 集積回路、ディスプレイ用TFT、MEMS、太陽電池。 |

| トレードオフ | 速い成膜速度と膜品質およびコンフォーマルな被覆のバランスを取ります。 |

半導体プロジェクト向けに高度なPECVDソリューションが必要ですか? 卓越した研究開発と自社製造を活かし、KINTEKはCVD/PECVDシステムを含む高温炉ソリューションを様々な研究室に提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件に正確にお応えします。今すぐお問い合わせください。お客様の製造プロセスを、オーダーメイドの信頼できる装置で強化いたします!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉