真空炉では、加熱サイクルが完了した後、真空を破り、制御された媒体(通常は高純度不活性ガスまたは特殊な油)を導入することで、冷却が積極的に行われます。真空は優れた断熱材であるため、ほとんどの冶金プロセスでは受動的な放射冷却は遅すぎ、材料の最終的な特性を制御するためにはこの能動的な介入が必要です。

核となる原則は、単に温度を下げることではなく、冷却速度を意図的なツールとして使用することです。ガス、油、または徐冷の選択は、熱処理プロセスそのものにおける重要なステップであり、材料の最終的な硬度、強度、および内部応力を直接決定します。

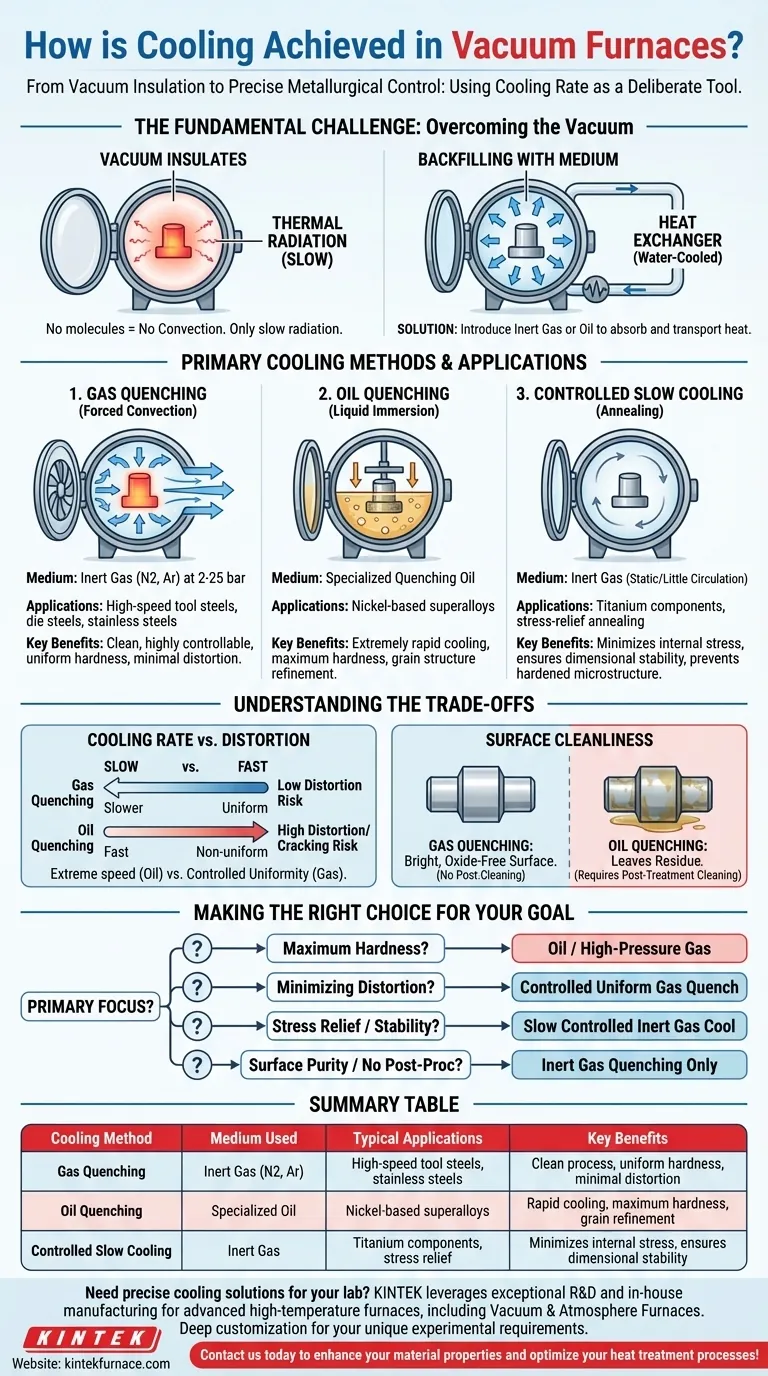

根本的な課題:真空の克服

真空が断熱する理由

真空チャンバーは分子がほとんど存在しません。これにより、熱い表面から熱を運び去るプロセスである対流による熱伝達が妨げられます。

対流が排除されると、熱い部品が冷却される唯一の有意な方法は熱放射になります。このプロセスは極めて遅く、現代の材料に求められる冷却速度を意味のある形で制御することはできません。

解決策:チャンバーへのガス導入

迅速かつ制御された冷却を実現するために、炉のチャンバーには意図的に熱を吸収し輸送できる媒体が導入されます。この媒体は熱い材料と直接接触し、効率的な熱伝達を可能にします。

システムは次に、この媒体を熱交換器を通して循環させます。熱交換器は通常、水を使用してシステムから熱エネルギーを除去し、冷却された媒体をチャンバーに再循環させます。

主な冷却方法とその応用

ガス焼入れ(強制対流)

ガス焼入れは、クリーンで高度に制御可能な冷却方法です。これには、窒素(N2)やアルゴン(Ar)などの高純度不活性ガスをチャンバーに導入することが含まれます。

ガスはしばしば2~25 bar(気圧)に加圧され、強力なファンによって高速で循環されます。この強制対流により、材料表面から熱が急速に奪われます。

この方法は、汚染なしに均一な硬度を実現することが重要な高速度工具鋼、ダイス鋼、ステンレス鋼に理想的です。先進的なシステムでは、CFD最適化されたノズルを使用して、複雑な部品形状全体にガス流が均一になるようにします。

油焼入れ(液体浸漬)

さらに速い冷却速度が必要な場合、一部の真空炉には内部に油浴が備えられています。加熱サイクル後、材料は機械的に下げられ、特殊な焼入れ油のタンクに浸されます。

直接的な液体接触は、極めて速い熱伝達速度を提供します。これは、材料の結晶構造を微細化し、特定の機械的特性を達成することが目的であるニッケル基超合金などの特定の材料に不可欠です。

制御された徐冷(焼鈍)

すべての熱処理に急冷が必要なわけではありません。応力除去焼鈍のようなプロセスでは、内部応力を最小限に抑えるために、部品をゆっくりと均一に冷却することが目的です。

これは、不活性ガスをチャンバーに導入しますが、強制循環はほとんど行わずに達成されます。この穏やかな冷却は、硬化した微細構造の形成を防ぎ、材料が安定していることを保証します。これはチタン部品の処理で一般的です。

トレードオフの理解

冷却速度 vs. 部品の変形

主なトレードオフは、速度とリスクです。油焼入れのような極めて速い冷却は最大の硬度をもたらしますが、同時に途方もない熱応力を発生させます。これにより、特に複雑な形状や厚みの異なる部品の場合、反り、変形、またはひび割れのリスクが高まります。

ガス焼入れは、油焼入れよりも通常は遅いものの、より制御された均一な冷却プロセスを提供し、変形のリスクを大幅に低減します。

表面清浄度

ガス焼入れは非常にクリーンなプロセスです。高純度不活性ガスを使用するため、真空加熱中に得られた明るく酸化物のない表面仕上げが完全に維持されます。

対照的に、油焼入れは常に部品に油残渣を残します。これにより、二次的な後処理洗浄プロセスが必要となり、全体の作業に時間とコストが追加されます。

システムの複雑さと均一性

ガスによる真に均一な冷却を実現するには、高圧ファン、熱交換器、最適化されたノズルを備えた洗練されたシステムが必要です。これは炉のコストと複雑さを増大させます。

油焼入れは機械的にシンプルですが、部品の表面に蒸気膜(ライデンフロスト効果)が形成され、特定の箇所で液体から絶縁されてしまうと、不均一な冷却が発生する可能性があります。

目的に合った正しい選択をする

正しい冷却方法は、材料に求める冶金学的結果によって完全に決定されます。

- 最大の硬度を最優先する場合:油焼入れまたは高圧ガス焼入れは、鋼に硬化したマルテンサイト組織を生成するために必要な急速冷却を提供します。

- 変形を最小限に抑えることを最優先する場合:制御された均一なガス焼入れは、複雑で高価値な部品の処理に優れた選択肢です。

- 応力除去と寸法安定性を最優先する場合:静的な不活性ガスによる徐冷は、焼鈍のための正しいプロセスです。

- 後処理なしで表面純度を最優先する場合:不活性ガス焼入れは、真空中で生成されたクリーンな表面を維持する唯一の方法です。

最終的に、これらの冷却メカニズムを理解することで、プロジェクトが求める正確な材料特性を達成する精密な熱処理サイクルを選択することができます。

要約表:

| 冷却方法 | 使用媒体 | 代表的な用途 | 主な利点 |

|---|---|---|---|

| ガス焼入れ | 不活性ガス(N2, Ar) | 高速度工具鋼、ステンレス鋼 | クリーンなプロセス、均一な硬度、最小限の変形 |

| 油焼入れ | 特殊油 | ニッケル基超合金 | 急速冷却、最大の硬度、結晶粒微細化 |

| 制御された徐冷 | 不活性ガス | チタン部品、応力除去 | 内部応力の最小化、寸法安定性の確保 |

研究室向けの精密な冷却ソリューションが必要ですか? KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室のニーズに合わせた先進的な高温炉(真空・雰囲気炉を含む)を提供しています。強力な深いカスタマイズ能力により、マッフル炉、管状炉、回転炉、CVD/PECVDシステムなどの当社の製品がお客様独自の実験要件を満たすことを保証します。今すぐお問い合わせください。材料特性を向上させ、熱処理プロセスを最適化しましょう!

ビジュアルガイド