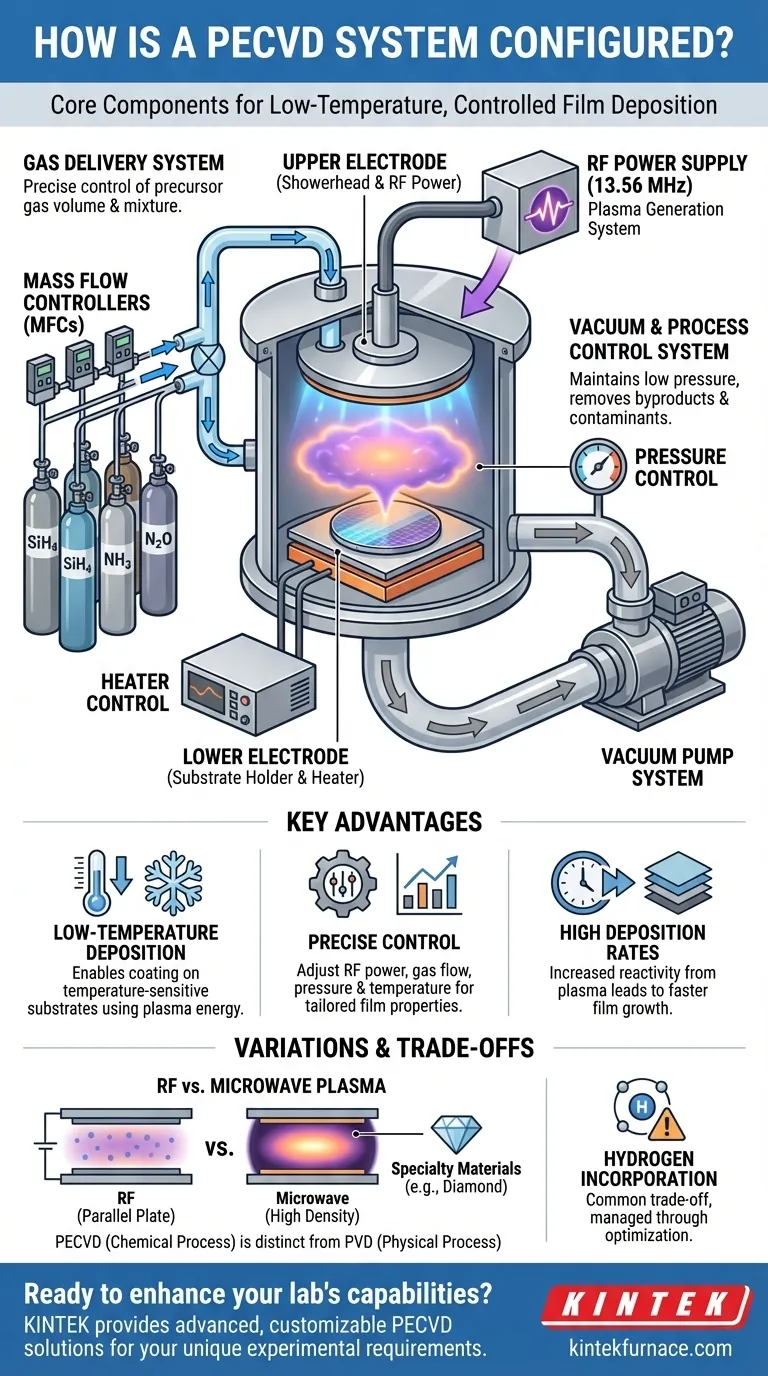

その核となるプラズマ強化化学気相成長(PECVD)システムは、電極を含む真空チャンバー、ガス供給システム、高周波(RF)またはマイクロ波電源、真空ポンプシステムの4つの主要モジュールが連携して構成されています。電源は前駆体ガスをプラズマ化し、化学反応を引き起こして、従来の化学気相成長(CVD)よりもはるかに低い温度で基板上に膜を成膜させます。

PECVD構成の根本的な目的は、材料を堆積させるだけでなく、低温の気相化学反応を正確に制御することです。各コンポーネントは、堆積される膜の最終的な特性を決定するためにプラズマ環境を操作するように設計されています。

PECVDシステムの主要コンポーネント

各コンポーネントの役割を理解することで、システムがその独自の能力をどのように実現しているかが明らかになります。この構成は、制御と均一性に焦点を当てた相乗的な設計です。

反応チャンバー

プロセスは高真空チャンバー内で行われ、汚染を最小限に抑えるために金属製であることが多いです。内部には、2つの平行な電極が向かい合って配置されています。

上部電極は通常、プラズマを生成するために通電され、しばしば「シャワーヘッド」設計が組み込まれています。これは、前駆体ガスをチャンバー全体に均一に分散させるための重要な機能であり、堆積される膜の均一な厚さと特性を保証します。

下部電極は基板(ウェーハまたはサンプル)を保持し、頻繁に加熱されます。これにより、膜の密着性を促進し、その最終的な構造に影響を与えるための熱エネルギーが表面に供給されます。

ガス供給システム

このシステムは、膜の化学的構成要素を提供します。通常、多連ガスポッドで構成され、各ラインは特定の前駆体または反応ガス専用です。

マスフローコントローラー(MFC)は、チャンバーに入るガスの量を正確に制御するために各ラインで使用されます。ガス混合物に対するこの詳細な制御は、窒化珪素のような複雑な材料を堆積させたり、屈折率や応力などの膜特性を調整したりするために不可欠です。

プラズマ生成システム

これはPECVDプロセスのエンジンです。RF電源(多くの場合13.56 MHz)が上部電極に接続され、振動する電磁場を生成します。

この電磁場は、チャンバー内の低圧ガスを励起し、原子から電子を剥ぎ取り、プラズマを生成します。プラズマはイオン、電子、ラジカル、中性種が混ざった反応性の高いスープです。これらの非常に反応性の高いラジカルが、成膜の主要な担い手となります。

真空およびプロセス制御システム

真空ポンプシステムは2つの目的を果たします。まず、チャンバーから空気と汚染物質を除去して、クリーンで制御された環境を作り出します。プロセス中、反応副生成物を継続的に除去します。

このシステムは、MFCとともに、チャンバーを特定の低圧(例:6~500 Torr)に維持します。圧力レベルは、プラズマ密度、ひいては成膜速度と膜の品質に直接影響を与える重要なパラメーターです。

構成が主要な利点を可能にする方法

PECVDコンポーネントの特定の配置は、その主要な利点に直接つながり、PVDや標準的なCVDなどの他の成膜技術とは一線を画しています。

低温成膜

反応性プラズマを生成するためにRFエネルギーを使用することが、低温処理の鍵です。このシステムは、純粋な熱エネルギーではなく電磁エネルギーを使用して前駆体ガスを分解します。これにより、プラスチックや完全に処理された半導体デバイスなど、温度に敏感な基板に高品質の膜を成膜することができます。

膜特性の精密制御

洗練された制御モジュールは、PECVDの多様性の中心です。RF電力、ガス流量、チャンバー圧力、基板温度を調整することにより、オペレーターは膜の化学量論、密度、応力、電気特性に直接影響を与えることができます。パラメーターランプソフトウェアを備えた最新のシステムでは、これらの変数を成膜中に動的に変更できます。

高い成膜速度

プラズマは前駆体ガスの反応性を大幅に高めます。これにより、同様の温度での低圧CVD(LPCVD)よりもはるかに速い成膜速度が得られることが多く、製造アプリケーションのスループットが向上します。

トレードオフとバリエーションの理解

強力ではありますが、PECVD構成は普遍的ではありません。その設計には、異なる材料に合わせて調整された特定のトレードオフとバリエーションが伴います。

PECVDとPVD

PECVDシステムは物理気相成長(PVD)とは根本的に異なります。PECVDは、前駆体ガスから新しい材料が合成される化学プロセスです。PVDは、スパッタリングまたは蒸発によって固体ターゲットから基板へ材料を輸送する物理プロセスです。これにより、電源、ガス要件、チャンバー内部のハードウェアが完全に異なります。

マイクロ波とRFプラズマ

二酸化珪素や窒化珪素のような誘電体膜を成膜するためにRF駆動の平行平板反応器が一般的ですが、一部のアプリケーションでは異なるアプローチが必要です。マイクロ波PECVDシステムは、マイクロ波エネルギーを使用してはるかに高密度のプラズマを生成します。これは、合成ダイヤモンド、カーボンナノチューブ、ナノワイヤーのような高度に結晶性の材料を成長させるために必要です。これらは特殊な構成であり、汎用ではありません。

固有の化学副生成物

PECVDは化学前駆体(例:珪素膜用のシラン、SiH₄)に依存するため、一般的なトレードオフは、堆積される膜への水素の取り込みです。これは特定の電子アプリケーションでは望ましくない場合があり、プロセス最適化によって管理する必要があります。

アプリケーションに適した選択を行う

理想的なPECVD構成は、堆積しようとしている材料と、達成する必要のある特性に完全に依存します。

- 一般的な誘電体膜(SiO₂、SiN)の成膜が主な焦点の場合:標準的な平行平板、RF駆動のPECVDシステムがこの作業の業界標準ツールです。

- 特殊な結晶性材料(ダイヤモンド、CNT)の成長が主な焦点の場合:より高いプラズマ密度と温度のために設計された特殊なマイクロ波プラズマ(MW-PECVD)システムが必要になります。

- 研究開発が主な焦点の場合:圧力と電力の広い動作範囲、複数のMFC制御ガスライン、および高度なプロセス制御ソフトウェアを備えたシステムを優先してください。

最終的に、PECVDシステムの構成は、低温成膜のためのプラズマ化学を精密に制御できるように設計されています。

概要表:

| コンポーネント | 主要機能 |

|---|---|

| 反応チャンバー | 均一な膜成膜のために電極と基板を収容 |

| ガス供給システム | マスフローコントローラーを介して前駆体ガスを供給および制御 |

| プラズマ生成システム | RFまたはマイクロ波電力でガスを励起してプラズマを生成 |

| 真空および制御システム | 低圧を維持し、副生成物を除去し、プロセスパラメーターを調整 |

カスタマイズされたPECVDシステムでラボの能力を向上させる準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉など、高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ機能は、低温で高品質な成膜のための独自の実験要件を正確に満たすことを保証します。今すぐお問い合わせください。お客様のプロセスを最適化し、ラボでのイノベーションを推進する方法についてご相談しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン