チューブ炉の進化は、単純な加熱装置から、高度に洗練され、デジタル制御された処理環境へと変貌を遂げた物語です。当初は基本的な熱処理に使用されていましたが、現代のチューブ炉は、制御、精度、雰囲気管理における飛躍的な進歩により、半導体製造、ナノマテリアル合成、航空宇宙セラミックスなどの先端分野で不可欠なツールとなっています。

核となる進化は、単に高温を発生させることから、熱処理プロセス全体を綿密に制御することへの移行です。現代の炉は、その温度だけでなく、複雑な加熱プロファイルをプログラムし、超高純度の雰囲気を維持し、デジタル精度でデータを記録する能力によって定義されます。

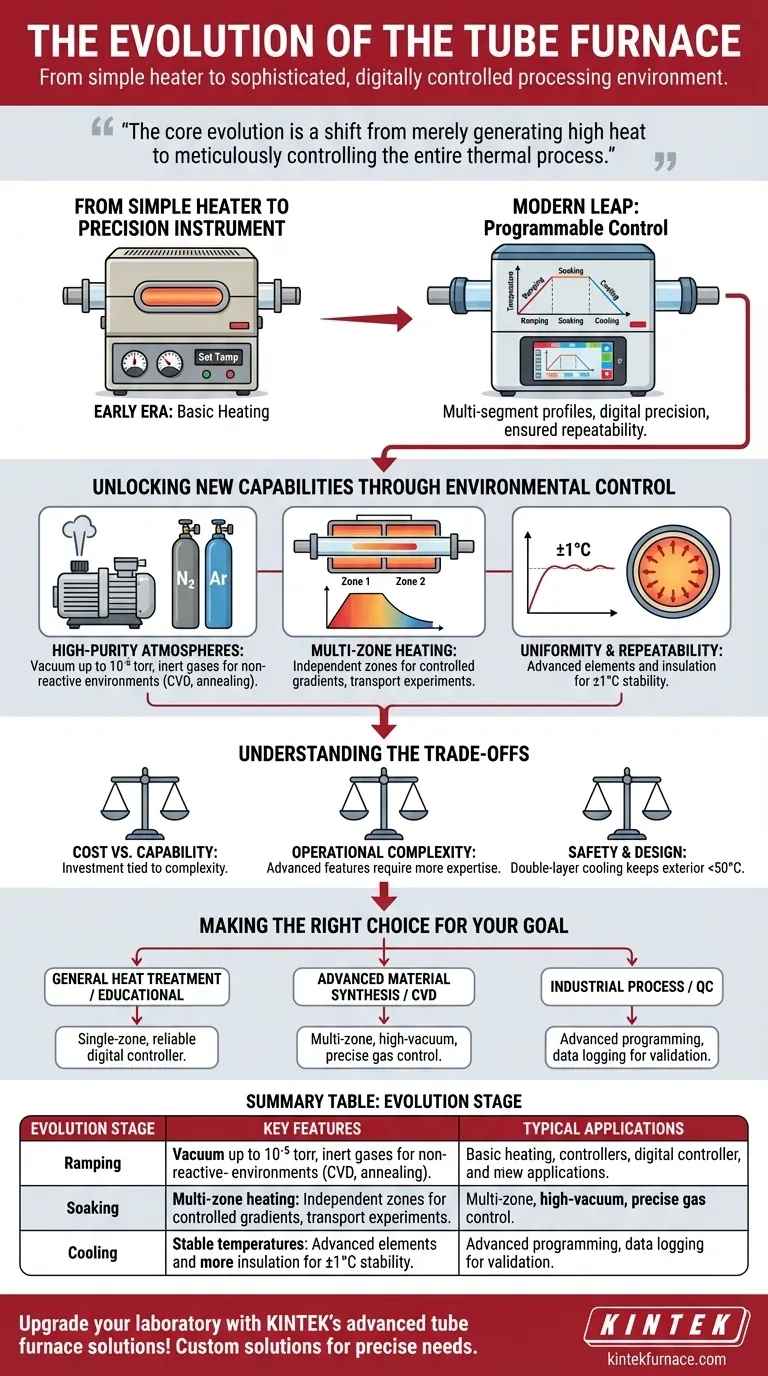

単純なヒーターから精密機器へ

初期のチューブ炉は単純な装置でした。それが今日見られるような機器へと進化したことは、加熱プロセス自体の制御が劇的に向上したことによって特徴づけられます。

基本的な加熱の時代

初期のモデルは、単一の目標温度を設定するためのアナログダイヤルを特徴とすることが多く、初歩的な制御しか提供しませんでした。それらの主な機能はサンプルの加熱であり、加熱や冷却の速度、チャンバー全体の完璧な温度均一性の達成については、あまり重視されていませんでした。

プログラム可能な制御への飛躍

最も重要な進化は、デジタルコントローラーの統合です。現代の炉はマルチセグメントプログラミングを備えており、ユーザーは特定の昇温(ランプ)、保持(ソーク)、および冷却ステージを定義する複雑な熱プロファイルを定義できます。

これらのコントローラーは、多くの場合、カラータッチスクリーン、焼結などの一般的なプロセス用のプリセットレシピ、そして敏感な材料や化学反応の要件に完全に合わせるために数十のステップをプログラムする機能を備えています。このプログラム可能性は、科学研究と産業生産の両方で極めて重要な要素である再現性を保証します。

環境制御による新たな能力の解放

温度制御の進歩と並行して、精密な雰囲気制御が開発されました。この機能により、チューブ炉は単なるオーブンから、自己完結型の、非常に特定の反応チャンバーへと変貌しました。

高純度雰囲気の実現

多くの先端材料は、高温で酸素と反応しやすくなります。現代の炉は、10⁻⁵ トルレベルに達することができる真空システムを組み込むことによって、これに対処しています。

さらに、統合されたガス混合システムにより、窒素やアルゴンなどの特定の不活性ガスを導入して、保護的で非反応性の環境を作り出すことが可能です。これは酸化を防ぎ、アニーリング(焼きなまし)や特定のタイプの化学気相成長(CVD)プロセスを可能にするために不可欠です。

多ゾーン加熱による勾配の制御

単一ゾーンの炉は最高の温度均一性を目指して設計されていますが、高度な用途では意図的に温度勾配が必要になる場合があります。この目的のために、チューブの長さに沿って2つ以上の独立して制御される加熱セクションを備えた**多ゾーン炉**が開発されました。

この機能は、物質が高温ゾーンから低温ゾーンへ移動する輸送実験や、異なる温度ゾーンが反応の異なる段階を促進する特殊なCVDプロセスにおいて極めて重要です。

均一性と再現性の保証

古典的な円筒形のチャンバーは、高度な発熱体と断熱材と組み合わさって、本質的に**均一な熱分布**のために設計されています。現代の炉は±1°Cの温度安定性を達成し、サンプルのすべての部分が同じ熱条件を経験することを保証します。この精度は、一貫性があり信頼できる結果を達成するための基盤となります。

トレードオフの理解

これらの機能の進化により、それぞれ考慮すべき点がある一連の選択肢が導入されました。

コスト対能力

一般的な熱処理用のシンプルで単一ゾーンの炉は、高真空ポンプとデジタルガス混合コントローラーを備えた多ゾーンシステムよりも大幅に安価です。必要な投資は、実行する必要のあるプロセスの複雑さに直接関係しています。

操作の複雑さ

能力が高まると複雑さが増します。30セグメントのプログラミング、真空制御、および複数のガス入力を備えた炉は、基本的なモデルよりも安全かつ効果的に操作するために、より高い専門知識を必要とします。その潜在能力を最大限に活用し、機器やサンプルへの損傷を防ぐためには、適切なトレーニングが不可欠です。

安全性と設計

現代の炉には、内部が1500°C以上であっても、外部表面温度を50°C未満に保つための**二重層冷却シェル**などの機能が組み込まれています。これにより、オペレーターの安全性が劇的に向上し、ユニットを標準的な実験台の上に設置できるようになります。

目的に合った適切な選択をする

適切なチューブ炉を選択するということは、その進化した能力を特定のアプリケーションに合わせることを意味します。

- 主な焦点が一般的な熱処理または教育用途である場合: 信頼性の高いデジタルコントローラーを備えた堅牢な単一ゾーン炉で十分な場合が多いです。

- 主な焦点が先端材料合成またはCVDである場合: 高真空能力と正確なガス制御システムを備えた多ゾーン炉が不可欠です。

- 主な焦点が産業プロセスの開発または品質管理である場合: プロセス検証のための高度なプログラミング、プリセットカーブ、および統合されたデータロギングを備えた炉が極めて重要です。

この基本的なヒーターから精密機器への道のりを理解することは、科学的または産業的な目標を達成するために必要な正確なツールを選択できるようにするための力となります。

要約表:

| 進化段階 | 主な特徴 | 一般的な用途 |

|---|---|---|

| 初期モデル | 基本的なアナログ制御、単一温度設定 | 一般的な熱処理、教育用途 |

| 現代システム | デジタルマルチセグメントプログラミング、真空/ガス制御、多ゾーン加熱 | 半導体製造、ナノマテリアル合成、CVDプロセス |

| 高度な機能 | 高い温度安定性(±1°C)、データロギング、安全機能 | 航空宇宙セラミックス、産業品質管理、輸送実験 |

KINTEKの高度なチューブ炉ソリューションであなたの研究室をアップグレードしましょう! 卓越した研究開発と社内製造を活用し、当社はチューブ炉、マッフル炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉を提供しています。強力なカスタムメイド機能により、お客様固有の実験ニーズとの正確な整合性を保証し、効率と信頼性を高めます。お客様固有のアプリケーションをサポートし、研究を前進させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉