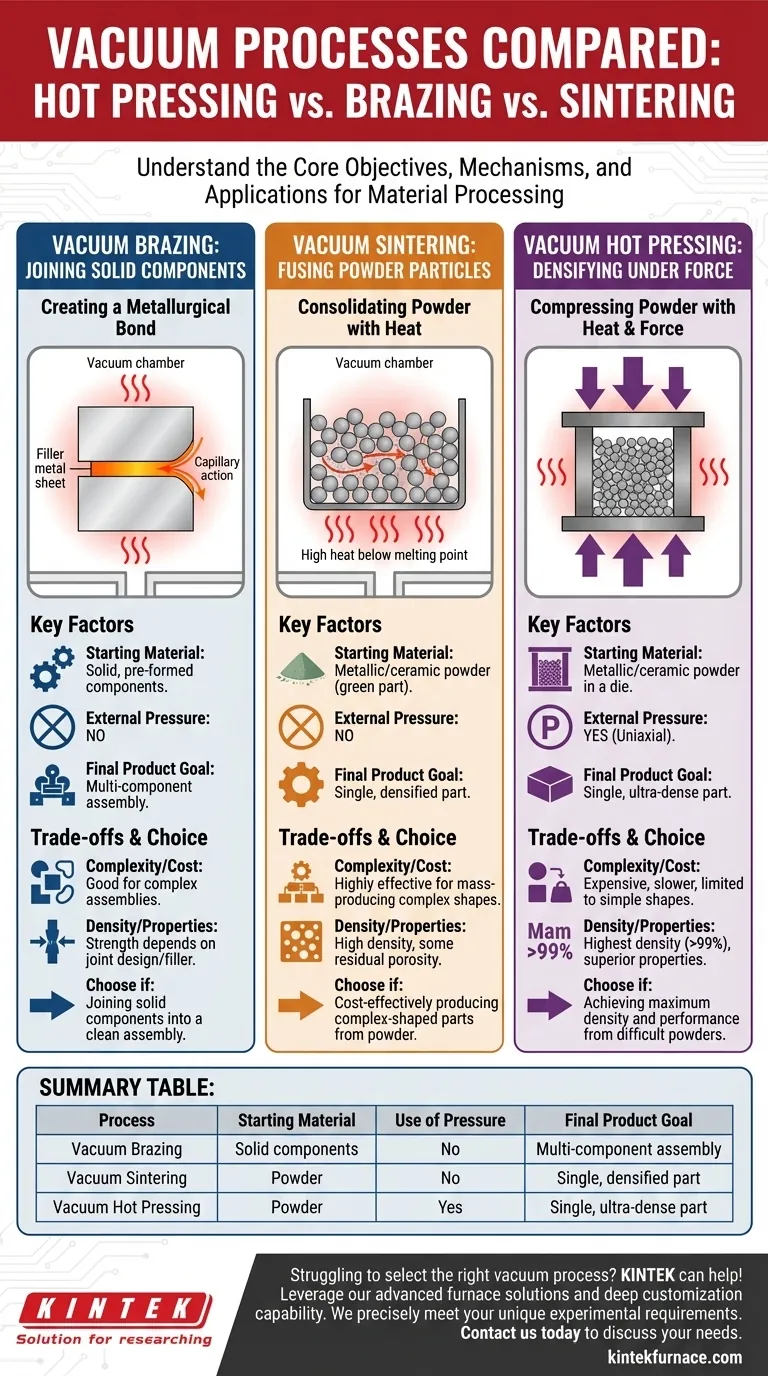

本質的に、真空熱間プレス、真空ろう付け、真空焼結は、異なる目的を達成するために設計された根本的に異なる製造プロセスです。真空ろう付けは、フィラー金属を使用して固体部品を接合する接合プロセスです。対照的に、真空焼結と真空熱間プレスはどちらも粉末から固体部品を作成しますが、熱間プレスは緻密化を強制するために外部圧力を加え、焼結は熱のみに依存します。

決定的な違いは、目的とする結果と、それを達成するために使用されるメカニズムにあります。選択は、部品を接合する必要があるか、熱で粉末を固化する必要があるか、または熱と力で粉末を圧縮して最大密度を達成する必要があるかに完全に依存します。

各プロセスの主要な目的を理解する

3つのプロセスすべてが酸化や汚染を防ぐために真空中で動作しますが、その目的は重複しません。それぞれが粒状または原子レベルで材料を独自の方法で操作します。

真空ろう付け:冶金学的結合の作成

真空ろう付けは接合技術です。その唯一の目的は、2つ以上の別々の固体部品を単一のアセンブリに接続することです。

このプロセスには、ベース部品よりも融点の低いフィラー金属を接合部に配置することが含まれます。真空中で加熱されると、このフィラー金属が溶融し、毛細管現象によって隙間に流れ込み、冷却されると凝固して、強力で永続的、そしてしばしばシームレスな結合を形成します。

真空焼結:粉末粒子の融合

真空焼結は、材料を溶融することなく粉末材料から固体物体を作成するために使用される粉末冶金プロセスです。

緩く圧縮された粉末である「グリーン」部品は、融点以下の高温に加熱されます。この温度で、原子が粒子の境界を越えて拡散し、粒子が融合します。このプロセスは気孔率を減らし、部品を収縮させ、緻密化させます。

真空熱間プレス:力による緻密化

真空熱間プレスは、高温と一軸圧力を同時に組み合わせた高度な固化プロセスです。焼結と同様に、粉末から始まります。

しかし、直接的な機械的圧力を加えることで、緻密化プロセスが劇的に加速されます。この力は粒子再配列と塑性変形を助け、気孔率を効果的に押し出します。これは、焼結だけでは緻密化が非常に難しい材料にとって不可欠です。

主な違いの要因

これらの方法の選択は、圧力の使用、出発材料、最終製品の目的という3つの主要な要因を分析すると明確になります。

外部圧力の役割

これが最も重要な区別です。真空熱間プレスは、3つのプロセスの中で唯一、外部の機械的圧力を使用します。

焼結は、原子拡散を促進するために熱エネルギーのみに依存します。ろう付けは、溶融したフィラーを分散させるために毛細管現象に依存します。熱間プレスにおける圧力は、材料の緻密化に対する抵抗を克服し、高性能アプリケーションに最適です。

出発材料の形態

プロセスの開始時の材料の状態が、方法を決定します。

- 真空ろう付け:2つ以上の固体、成形済みの部品から開始します。

- 真空焼結:金属またはセラミック粉末から開始し、しばしば成形済みの形状にされています。

- 真空熱間プレス:金型内に配置された金属またはセラミック粉末から開始します。

最終製品の目標

最終製品の意図された機能は、必要なプロセスの明確な指標です。

- ろう付けは、多部品アセンブリ(例:タービンブレードとディスクの接合)をもたらします。

- 焼結は、粉末から作成された単一の緻密化部品(例:ギアまたは医療用インプラント)をもたらします。

- 熱間プレスは、粉末から作成された単一の超高密度部品(例:高度なセラミックブロックまたはスパッタリングターゲット)をもたらします。

トレードオフの理解

各プロセスには、コスト、複雑さ、性能に関連する独自の利点と限界があります。

幾何学的複雑さとコスト

真空焼結は、複雑なニアネットシェイプ部品を大量生産するのに非常に効果的であり、大規模な後処理とコストを最小限に抑えます。

真空熱間プレスは通常、より高価で、はるかに時間がかかります。圧力が単一の軸に沿って加えられるため、一般的にディスク、ブロック、円筒などの単純な形状の製造に限定されます。

達成可能な密度と特性

真空熱間プレスは、常に最高の最終密度を達成し、しばしば材料の理論密度の99%を超えます。この気孔率の欠如は、強度や硬度などの優れた機械的特性につながります。

真空焼結は高密度の部品を製造できますが、いくらかの残留気孔率が一般的です。ろう付け接合部の強度は、接合部の設計とフィラー金属の特性に完全に依存します。

適切なプロセスの選択方法

決定は、満たす必要がある特定の工学的要件によって導かれるべきです。

- 固体部品をクリーンで強力なアセンブリに接合することが主な焦点である場合:真空ろう付けがこのタスクの唯一の正しい選択です。

- 粉末から複雑な形状の部品を費用対効果の高い方法で製造することが主な焦点である場合:真空焼結がこの目標の業界標準です。

- 特に焼結が難しい材料で、粉末から最大密度と機械的性能を達成することが主な焦点である場合:幾何学的な制限があるにもかかわらず、真空熱間プレスが必要なツールです。

最終的に、適切な熱プロセスを選択することは、メカニズムを材料と最終目標に合わせることです。

概要表:

| プロセス | 出発材料 | 圧力の使用 | 最終製品の目標 |

|---|---|---|---|

| 真空ろう付け | 固体部品 | なし | 多部品アセンブリ |

| 真空焼結 | 粉末 | なし | 単一の緻密化部品 |

| 真空熱間プレス | 粉末 | あり | 単一の超高密度部品 |

材料に適した真空プロセスを選択するのに苦労していませんか?KINTEKがお手伝いします!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、部品の接合、粉末の固化、最大密度の達成など、お客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の製造効率と性能をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- セラミックファイバーライナー付き真空熱処理炉

- 高圧実験室用真空管状炉 水晶管状炉