要するに、真空熱処理は、開放大気中では達成不可能な、極めて管理されたクリーンな環境を作り出すことによって製品品質を向上させます。このプロセスは、酸化などの表面損傷を防ぎ、内部応力を最小限に抑えるために均一な加熱を保証し、さらに閉じ込められたガスを除去することで金属を精製し、その結果、優れた仕上げ、強度、信頼性を持つ部品が得られます。

真空熱処理の核心的な価値は、単に部品を加熱することではなく、その材料特性を根本的に改善することにあります。不要な化学反応や熱勾配を排除することにより、このプロセスは、従来の工法では製造できない、よりクリーンで、より強く、より寸法精度の高い最終製品をもたらします。

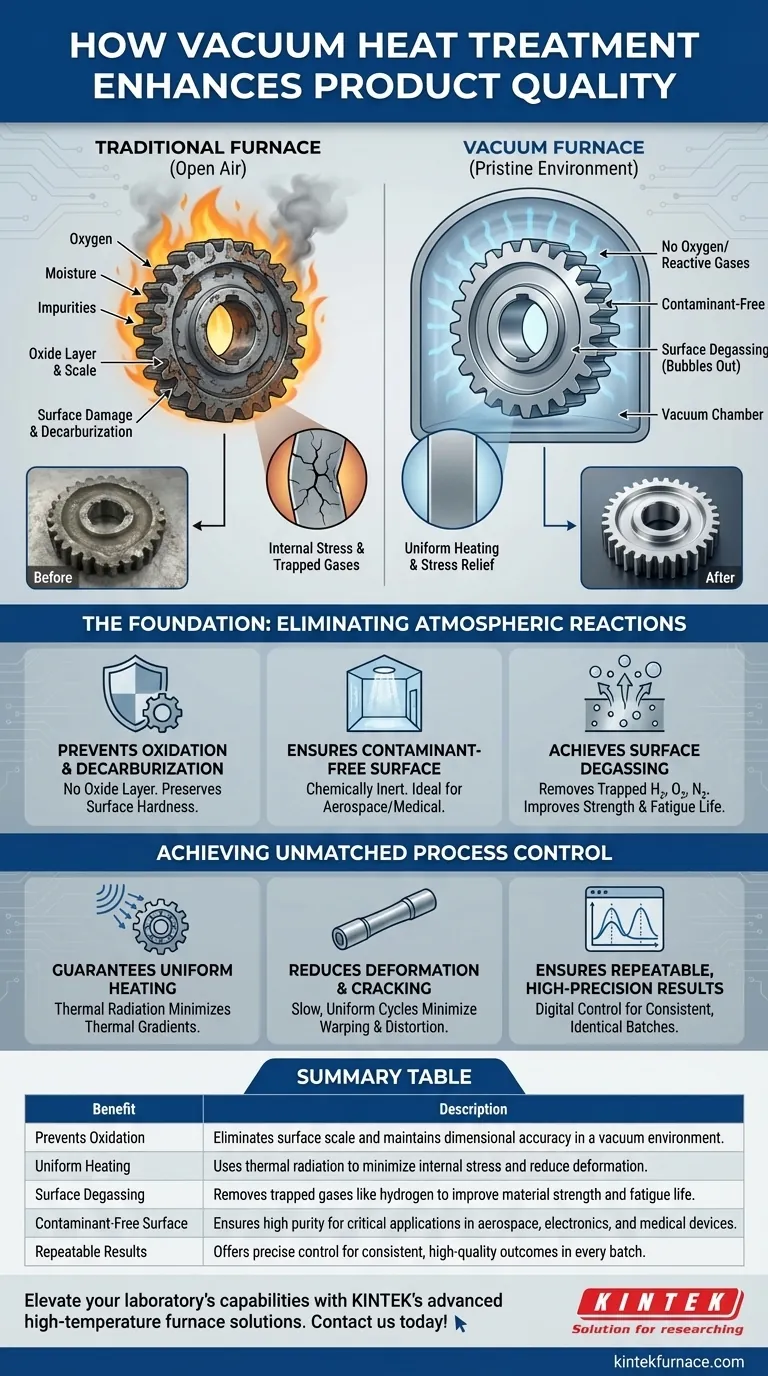

基礎:大気反応の排除

真空炉の主な利点は、空気やその他の反応性ガスを除去することです。これは熱処理プロセスの結果を根本的に変えます。

酸化と脱炭の防止

従来の炉では、空気中の酸素が熱せられた金属表面と反応し、酸化物層として知られる黒く剥がれやすいスケール層を形成します。これは、いくつかの点で部品に損傷を与えます。

酸化は金属光沢の損失を引き起こし、表面粗さを増大させ、部品の寸法精度を低下させます。真空環境は酸素との接触を一切防ぎ、部品が光沢のあるクリーンな表面で現れることを保証し、多くの場合、後処理のクリーニングや機械加工が不要になります。

同様に、真空は脱炭、つまり鋼合金表面からの炭素の損失を防ぎ、材料が設計された硬度と耐摩耗性を維持できるようにします。

汚染のない表面の確保

酸素に加えて、大気中には水分やその他の不純物が含まれており、ワークピースを汚染する可能性があります。真空炉は化学的に不活性な環境を作り出します。

これは、わずかな表面汚染でも性能を損なう可能性がある航空宇宙、エレクトロニクス、医療機器で使用される高純度材料にとって極めて重要です。その結果、機械的特性、熱的特性、電気的特性が向上した部品が得られます。

表面脱ガスの実現

真空はガスが内部に入るのを防ぐだけでなく、金属自体に溶け込んでいるガスを積極的に引き出します。

材料の構造内に閉じ込められた水素、酸素、窒素などの元素は、脆化や欠陥の原因となる可能性があります。真空環境はこれらのガスを効果的に「沸騰させて」排出し、材料の全体的な塑性、強度、疲労寿命を向上させます。

比類のないプロセス制御の実現

クリーンな環境を作り出すことに加え、真空炉は熱サイクルに対して優れたレベルの制御を提供し、これは一貫した高品質の結果を得るために不可欠です。

均一な加熱の保証

真空下での高温では、熱は主に熱放射によって伝達されます。空気中での対流よりも遅いものの、この方法は著しく均一です。

ワークピースのどの部分も、その形状に関係なく、非常に均一な速度で加熱されます。これにより、熱勾配とその発生させる内部応力が最小限に抑えられます。

変形と亀裂の低減

真空炉で可能なゆっくりとした均一な加熱および冷却サイクルは、熱応力を大幅に低減します。

これは、特に複雑な形状や薄いセクションを持つ部品において、反り、歪み、亀裂を最小限に抑えるための鍵となります。最終製品は意図された形状をはるかに高い忠実度で維持します。

再現性の高い高精度な結果の確保

最新の真空炉は、精密チラーと組み合わされることが多く、温度と圧力のデジタル制御を提供します。これにより、すべてのバッチが同一の熱プロファイルで処理されることが保証されます。

この高い再現性は、部品が毎回厳格な仕様を満たす必要がある産業にとって不可欠であり、制御の緩い工法で一般的なバッチごとのばらつきを排除します。

トレードオフの理解

その利点は大きいものの、真空熱処理は万能の解決策ではありません。特定の考慮事項が含まれており、一部の用途には理想的ですが、他の用途にはそれほど実用的ではありません。

サイクルタイムが遅い

優れた均一性を提供する放射加熱への依存は、サイクルタイムが従来の雰囲気炉よりも一般的に長いことも意味します。これは、スループットが主な推進力となる非常に大量生産、低コスト生産にとっては制約要因となる可能性があります。

初期投資が高い

真空炉は、従来の装置と比較して多額の資本投資となります。このコストは、高品質の向上、後処理の必要性の削減、水素やアルゴンなどの可燃性または高価なプロセスガスのコストの排除といった利点と相殺されます。

アプリケーションに応じた適切な選択

真空熱処理の選択は、コンポーネントの特定の品質要件に基づいた戦略的な決定です。

- 表面仕上げと寸法精度の確保が主な焦点の場合: 真空処理は優れた選択肢です。これは、二次的な機械加工やクリーニングがほとんど、あるいは全く必要ない、明るくクリーンな部品を生成するためです。

- 機械的性能と信頼性の確保が主な焦点の場合: 真空プロセスの脱ガスと均一な焼入れにより、高応力用途に不可欠な、優れた材料強度、靭性、疲労寿命が得られます。

- 高仕様部品のプロセス一貫性の確保が主な焦点の場合: 真空炉の正確で再現性のある制御により、すべてのコンポーネントが正確な仕様を満たすことが保証され、医療、航空宇宙、エレクトロニクス産業にとって不可欠となります。

最終的に、真空熱処理を採用することは、最終製品の可能な限り最高の材料の完全性と性能を達成するための投資となります。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化を防止 | 真空環境下で表面スケールを除去し、寸法精度を維持します。 |

| 均一な加熱 | 熱放射を利用して内部応力を最小限に抑え、変形を低減します。 |

| 表面脱ガス | 閉じ込められたガス(水素など)を除去し、材料強度と疲労寿命を向上させます。 |

| 汚染のない表面 | 航空宇宙、エレクトロニクス、医療機器の重要な用途向けに高純度を保証します。 |

| 再現性のある結果 | 正確な制御により、すべてのバッチで一貫した高品質の結果が得られます。 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を高めましょう。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供し、すべて独自の実験ニーズに対応できるよう深くカスタマイズされています。製品の品質を向上させ、優れた材料性能を達成するために、今すぐお問い合わせください — 今すぐご連絡ください!

ビジュアルガイド