真空熱処理は、プログラム可能なコントローラーを使用して、制御された無酸素環境内で加熱エレメントと不活性ガス焼入れシステムを管理することにより、正確な温度と時間制御を実現します。サーモカップルと呼ばれる特殊なセンサーがリアルタイムのフィードバックを提供し、システムが加熱速度、保持時間、冷却速度の事前に定義された「レシピ」を例外的な精度で実行できるようにします。

真空熱処理の力は、表面汚染を防ぐだけでなく、安定した予測可能な環境を作り出すことにあります。これにより、材料の温度と保持時間を正確に操作でき、それが最終的な結晶構造と機械的特性を直接決定します。

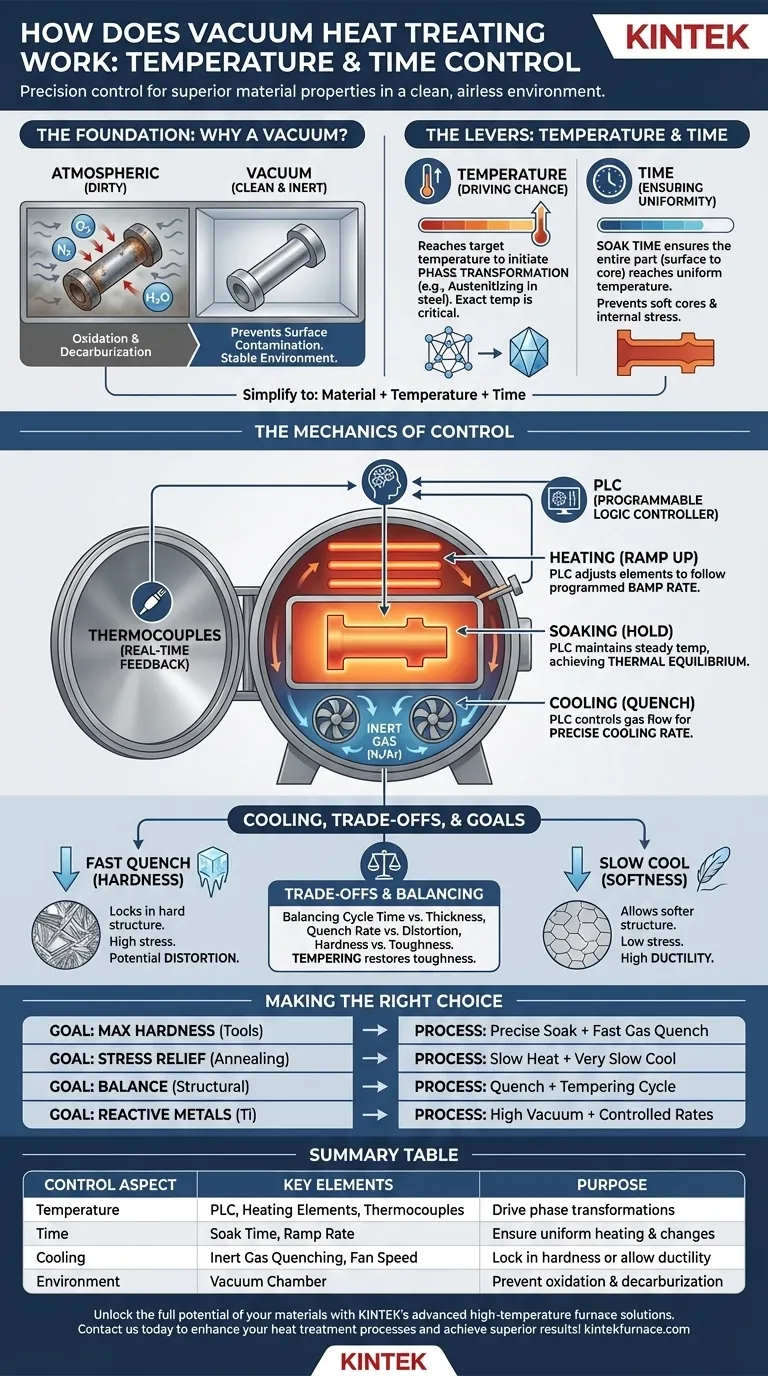

制御の基本原則

プロセスがどのように制御されるかを理解するためには、まず、そのような精度がなぜ必要かを理解する必要があります。真空環境は、再現性のある正確な熱処理を可能にする基盤となります。

なぜ真空が必要か?制御の基盤

真空炉は、主に酸素、窒素、水蒸気である大気ガスを除去します。これにより、高温で発生する可能性のある酸化(錆)や脱炭(表面からの炭素の損失)などの望ましくない化学反応を防ぎます。

この不活性な環境を作り出すことにより、プロセスは材料、温度、時間の純粋な関係に単純化されます。結果を損なう大気的な変数は存在しません。

温度の役割:微細構造変化の駆動

すべての熱処理プロセスは、金属の結晶構造における相変態を引き起こす特定の目標温度に到達するように設計されています。

鋼の場合、これはしばしば、結晶構造がオーステナイトと呼ばれる形態に変化し、炭素を吸収できるようになるオーステナイト化温度まで加熱することを意味します。正確な温度は極めて重要であり、わずかなずれがあっても変態が不完全になり、部品が破損する可能性があります。

時間の重要性:均一な変態の確保

目標温度に達したら、保持時間として知られる特定の期間保持する必要があります。これにより、部品全体—薄い表面から厚い芯まで—が均一な温度に到達することが保証されます。

保持時間が短すぎると、部品の表面層のみが変態し、芯が柔らかいままになります。これにより、硬度に一貫性がなくなり、内部応力が発生し、早期の故障につながります。

制御のメカニズム

最新の真空炉は、わずかな逸脱で熱処理レシピを実行するように設計された高度に自動化されたシステムです。

加熱:プログラム可能なロジックによる精度

プロセスは、炉の頭脳であるプログラマブルロジックコントローラ(PLC)によって制御されます。これは、内部加熱エレメント(しばしばグラファイトやモリブデン製)に送られる電力を制御します。

炉内に戦略的に配置された熱電対が部品とチャンバーの温度を測定します。このデータはPLCにフィードバックされ、PLCは加熱エレメントを調整して、プログラムされた加熱速度、つまり昇温速度(ランプ速度)に正確に従います。

保持:熱平衡の達成

保持フェーズ中、PLCの役割は温度を完全に一定に保つことです。熱電対の読み取り値を常に監視し、加熱エレメントに対して微調整を行い、熱損失を相殺します。これにより、部品が完全な熱的および冶金学的平衡に達することが保証されます。

冷却(焼入れ):特性の固定

冷却速度は加熱速度と同じくらい重要です。PLCは、窒素やアルゴンなどの高純度不活性ガスをチャンバーに導入することを制御することで、これを管理します。

強力なファンでガスを循環させることによって駆動される急速焼入れは、硬くもろい微細構造(鋼のマルテンサイトなど)を「固定」します。ガスアシストなしの徐冷は、より柔らかく、より展性のある構造を形成させます。この冷却速度の制御が、最終的な硬度と靭性のバランスを決定します。

トレードオフの理解

強力ではありますが、真空熱処理プロセスには、目的の結果を達成するために競合する要因のバランスを取ることが含まれます。

サイクルタイム 対 部品の厚さ

より厚く、より大きな部品は、全体が加熱されるのに大幅に長い保持時間を必要とします。これは炉の総サイクルタイムに直接影響し、結果として処理コストが増加します。

焼入れ速度 対 歪み

最大の硬度を得るためには非常に急速なガス焼入れが必要ですが、それは大きな熱応力も誘発します。複雑な形状や鋭い角を持つ部品では、この応力が反り、歪み、さらには亀裂を引き起こす可能性があります。硬度の目標値と部品の物理的完全性とのバランスをとるために、焼入れ速度を調整する必要があることがよくあります。

硬度 対 靭性

熱処理における基本的なトレードオフは、硬度と靭性の間です。高い硬度をもたらす急速な焼入れは、延性と靭性の低下(もろさ)も引き起こします。靭性を回復させるために、多くの場合、焼き戻しと呼ばれる後続の低温プロセスが必要になり、これはピーク硬度をわずかに低下させます。

目標に合わせた適切な選択

使用する特定の時間と温度プロファイルは、材料の最終的な目的に完全に依存します。

- 最大の硬度が主な焦点である場合(例:切削工具):オーステナイト化温度で正確な保持を行い、その後、マルテンサイトを形成させるために可能な限り最速の不活性ガス焼入れを行います。

- 応力除去と軟化が主な焦点である場合(例:焼鈍):緩やかな加熱サイクルと、真空内での非常に遅い制御された冷却を使用して、可能な限り最も柔らかい微細構造を生成します。

- 硬度と靭性のバランスが主な焦点である場合(例:構造部品):硬化焼入れを行った後、脆性を低減するために部品をはるかに低い温度に再加熱する正確な焼き戻しサイクルを実行します。

- 反応性金属(例:チタンや特殊合金)を扱っている場合:プロセスには高真空と、汚染や熱衝撃を防ぐための慎重に制御された、多くの場合より遅い加熱および冷却速度が必要です。

結局のところ、真空熱処理を習得することは、温度と時間が材料の最終的な形状と機能を決定する根本的なレバーであることを理解することにかかっています。

要約表:

| 制御側面 | 主要要素 | 目的 |

|---|---|---|

| 温度 | プログラマブルロジックコントローラ(PLC)、加熱エレメント、熱電対 | 鋼のオーステナイト化など、材料における相変態を駆動する |

| 時間 | 保持時間、昇温速度 | 均一な加熱と完全な微細構造変化を保証する |

| 冷却 | 不活性ガス焼入れ、ファン速度 | 焼入れ速度に基づいて硬度を固定するか、延性を許容する |

| 環境 | 真空チャンバー | 純粋な熱制御のために酸化と脱炭を防ぐ |

KINTEKの先進的な高温炉ソリューションで材料の可能性を最大限に引き出しましょう。卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む正確な真空熱処理システムを備えた多様な研究室にサービスを提供しています。強力なカスタムメイド機能により、最適な温度と時間制御のための独自の実験要件を満たすことが保証されます。最適な温度と時間制御を達成し、熱処理プロセスを強化する方法について、今すぐお問い合わせください!

ビジュアルガイド