真空焼入れは、金属を真空チャンバー内で加熱および急速冷却することにより強化する高精度熱処理プロセスです。酸素やその他の大気ガスを除去することで、酸化や変色などの表面反応を防ぎます。これにより、炉から直接、優れた硬度とクリーンで明るい仕上げの部品を作成できます。

真空焼入れの核となる価値は、単に硬度を達成することではなく、比類のない制御をもってそれを達成することにあります。大気汚染を排除することで、このプロセスは優れた寸法安定性と表面完全性をもたらし、高性能で複雑な部品に最適です。

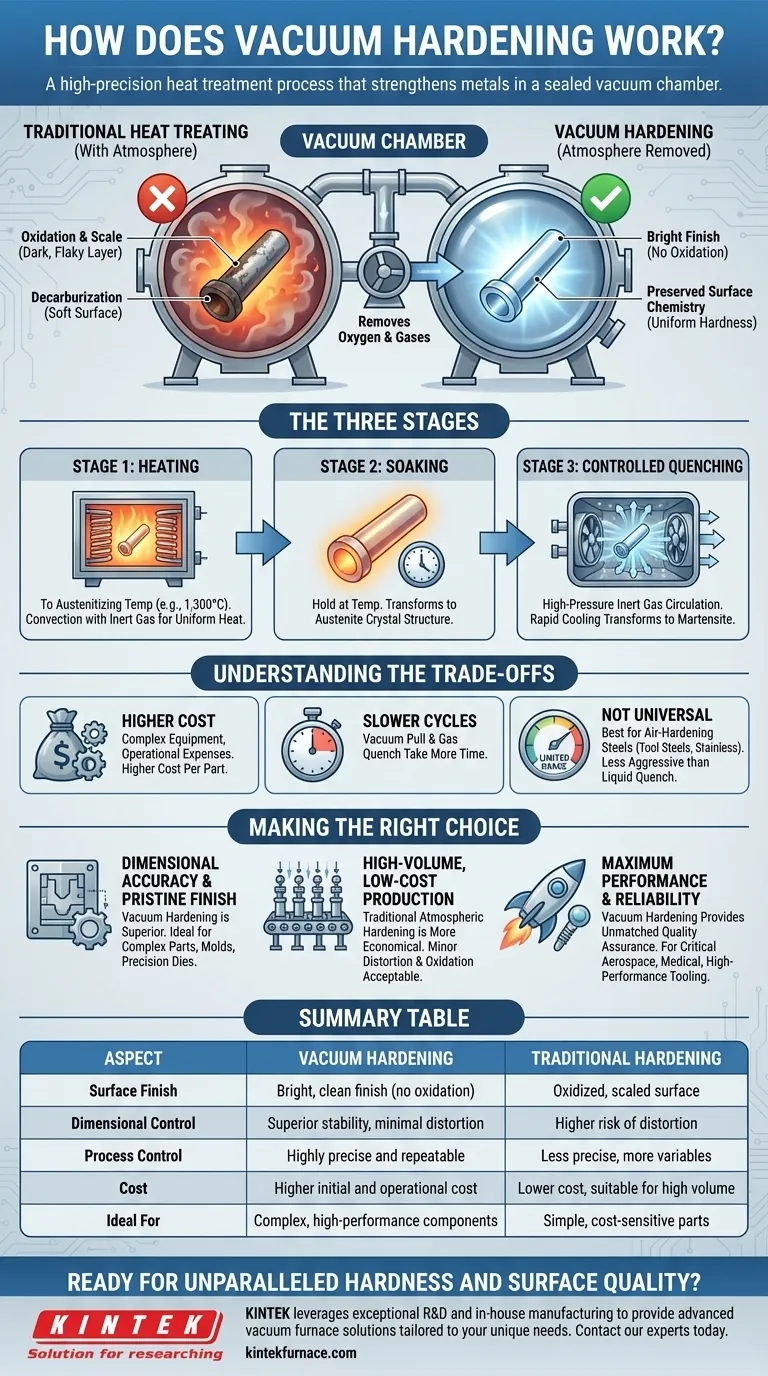

基本原理:大気干渉の排除

従来の熱処理は空気の存在下で行われるため、高温で金属表面に望ましくない化学反応が起こります。真空焼入れは、大気そのものを除去することで、この問題を根本的に解決します。

真空がいかに酸化を防ぐか

最も目に見える利点は、酸化の防止です。酸素がないため、スケール(酸化鉄の黒く剥がれやすい層)の形成が完全に回避されます。その結果、「明るい」金属表面が得られ、損傷した外層を除去するために後続の洗浄や機械加工が不要になります。

表面化学の維持

美観だけでなく、真空は鋼の表面の炭素含有量を維持します。大気炉では、炭素が表面から浸出し、芯材よりも表面が軟らかくなる脱炭と呼ばれる反応が発生する可能性があります。真空環境は、炭素が所定の位置に留まることを保証し、部品全体にわたって均一な硬度を保証します。

真空焼入れの3つの段階

このプロセスは、通常、次の3つの異なるフェーズに従い、単一の密閉チャンバー内で最初から最後まで細心の注意を払って制御されます。

ステージ1:オーステナイト化温度への加熱

部品は特定の臨界温度、多くの場合1,300°C(2,372°F)まで加熱されます。この加熱は通常、少量の不活性ガス(窒素など)を使用して熱を均一に循環させる対流によって行われます。正確なコンピューター制御により、部品全体が均一に目標温度に達することが保証されます。

ステージ2:変態のための保持(ソーキング)

目標温度に達すると、材料は所定の時間「保持」または「浸漬(ソーキング)」されます。これにより、鋼の内部結晶構造が完全にオーステナイトと呼ばれる状態に変換され、冷却時に最大の硬度を達成するために不可欠です。

ステージ3:制御された焼入れ

硬度を固定するには、部品を急速に冷却する必要があります。真空炉では、チャンバーに高圧の不活性ガスを再充填することでこれが達成されます。強力なファンによってガスが高速で循環され、熱が急速に奪われ、オーステナイトが望ましい硬くて強い結晶構造であるマルテンサイトに変換されます。

トレードオフの理解

真空焼入れは大きな利点をもたらしますが、すべての用途に万能の解決策というわけではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

高い設備および運転コスト

真空炉は複雑な機械であり、多額の設備投資を必要とします。真空を引く時間や高純度の不活性ガスの使用を含むプロセス自体が、従来の空気焼入れと比較して部品あたりのコストが高くなります。

遅いサイクルタイム

加熱前の真空引きや焼入れへのガスの使用は、開放炉やソルトバスプロセスよりも遅くなる可能性があります。そのため、速度が主要な経済的推進力となる超大量生産の低コスト部品にはあまり適していません。

万能の焼入れ方法ではない

ガス焼入れで達成される冷却速度は高速ですが、液体焼入れ(油や水)ほど極端ではありません。したがって、真空焼入れは空冷鋼(工具鋼など)および特定のステンレス鋼に最も適しています。完全な硬度を達成するために非常に積極的な焼入れを必要とする低合金鋼は、適切な候補ではない場合があります。

用途に合わせた適切な選択

適切な焼入れプロセスの選択は、部品の技術的要件と経済的制約に完全に依存します。

- 主な焦点が寸法精度と pristine(新品同様の)表面仕上げである場合: 真空焼入れは、後処理の機械加工がコスト高または不可能な複雑な部品、射出成形金型、精密ダイスにとって優れた選択肢です。

- 主な焦点が高量、低コスト生産である場合: 後処理での洗浄が許容される単純な部品(軽微な歪みや表面酸化が発生してもよい場合)については、従来の空気焼入れの方が経済的です。

- 主な焦点が最高の性能と信頼性である場合: 航空宇宙、医療、高性能工具における重要な部品については、真空焼入れのクリーンで再現性があり、精密に制御された性質が比類のない品質保証を提供します。

これらのトレードオフを理解することで、特定のエンジニアリング目標に必要な性能を提供するプロセスを自信を持って選択できます。

要約表:

| 側面 | 真空焼入れ | 従来型焼入れ |

|---|---|---|

| 表面仕上げ | 明るくクリーンな仕上げ(酸化なし) | 酸化した、スケールのある表面 |

| 寸法制御 | 優れた安定性、最小限の歪み | 歪みのリスクが高い |

| プロセス制御 | 非常に精密で再現性が高い | 精度が低く、変数がより多い |

| コスト | 初期および運転コストが高い | 低コスト、大量生産に適している |

| 最適用途 | 複雑な高性能部品 | 単純なコスト重視の部品 |

重要な部品に比類のない硬度と表面品質を実現する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な真空炉ソリューションを提供します。当社の深いカスタマイズ能力により、お客様の真空焼入れプロセスが、高性能アプリケーションが要求する正確な寸法安定性とクリーンな仕上げを実現することが保証されます。

当社の真空焼入れソリューションが製品の信頼性と性能をどのように向上させるかについて、当社の専門家にご相談ください。

ビジュアルガイド