その核心において、真空浸炭は、大気熱処理の予測不可能な変動を、酸素のない環境下での精密なデジタル管理されたパラメータに置き換えることにより、安定した品質を保証します。この手法は、加熱から焼入れまでのプロセス全体においてエンジニアに比類のない制御を可能にし、高度に再現性が高く、優れた冶金学的成果をもたらします。

真空浸炭の安定性の根本的な理由は、環境変数を排除する能力にあります。酸素を除去し、炭素の導入を精密に制御することで、このプロセスは、デリケートな化学的バランスの試みではなく、予測可能で再現性のある一連のデジタル入力へと変化します。

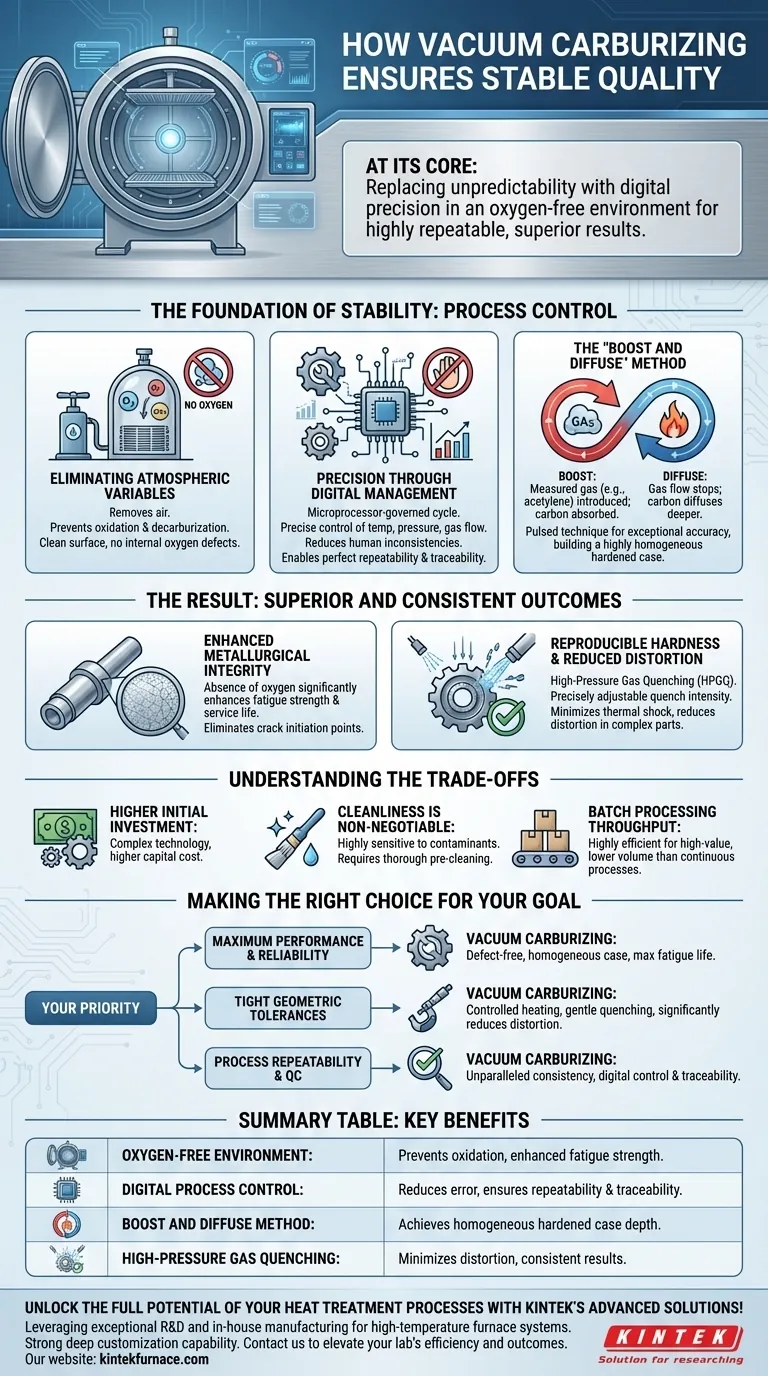

安定性の基礎:プロセス制御

LPC(Low Pressure Carburizing:低圧浸炭)とも呼ばれる真空浸炭の一貫性は偶然の産物ではありません。それは熱処理プロセスに対する根本的に異なるアプローチの直接的な結果です。

大気変動の排除

従来の工法では、炉内の雰囲気は酸素を含む複雑な混合物であり、望ましくない反応を引き起こす可能性があります。真空浸炭は、チャンバーから空気を排除することから始まります。

この真空環境は、部品表面での酸化や脱炭を完全に防ぎます。これにより、最終製品は元の金属色を保ち、部品の完全性を損なう可能性のある内部の酸素欠陥(しばしば「黒色組織」と呼ばれるもの)がない状態になります。

デジタル管理による精度

サイクル全体はマイクロプロセッサによって制御されます。温度、圧力、ガス流量のタイミングなどの重要なパラメータは、監視されるだけでなく、デジタルの精度で積極的に制御されます。

これにより人的要因による不整合が低減され、すべてのバッチが全く同じ条件下で処理されることが保証されます。詳細なデータロギングは、CQI-9などの品質保証基準にとって極めて重要な、完璧な再現性とトレーサビリティを可能にします。

「ブーストと拡散」法

真空浸炭では、炭素豊富な雰囲気を一定に保つのではなく、パルス化された技術を使用します。プロセスは2つの段階を繰り返します。

- ブースト(浸炭): 少量の計量された浸炭ガス(通常はアセチレン)が加熱されたチャンバーに導入されます。ガスが分解され、その炭素原子が鋼の表面に吸収されます。

- 拡散: ガス流量を止め、吸収された炭素が熱と時間によって部品表面により深く拡散するのを待ちます。

このサイクルは複数回繰り返されます。各ブーストと拡散ステップの期間を正確に制御することにより、エンジニアは極めて正確な浸炭深さプロファイルを構築し、高度に均質な硬化層を作り出すことができます。

結果:優れて一貫した成果

このレベルの制御は、最終的な加工品に測定可能な改善をもたらし、品質と信頼性の新しい基準を確立します。

冶金学的完全性の向上

酸素が存在しないことは、部品をクリーンに保つだけでなく、部品の疲労強度と耐用年数を大幅に向上させます。表面および表面下の酸化を除去することで、繰り返し荷重下での亀裂の起点となる可能性が排除されます。

再現性のある硬度と歪みの低減

浸炭後、部品は焼入れされます。多くの真空炉では、窒素やヘリウムを用いた高圧ガス焼入れ(HPGQ)が使用されます。

この焼入れの強度は、ガス圧と速度を制御することで正確に調整できます。これにより、一貫性のある再現性の高い焼入れ結果が得られ、また、複雑な部品や薄肉部品の歪みの原因となる熱衝撃が最小限に抑えられます。

トレードオフの理解

真空浸炭は優れた品質を提供する一方で、万能の解決策ではありません。その文脈を理解することが、情報に基づいた決定を下すための鍵となります。

初期投資の高さ

真空炉技術は複雑であり、従来の雰囲気炉装置よりも設備投資コストが高くなります。この精度と制御にはコストが伴います。

清浄度の非妥協性

このプロセスは汚染物質に対して非常に敏感です。部品は炉に入れる前に完全に洗浄する必要があります。残留する油分や液体があると気化し、真空および浸炭プロセスに干渉する可能性があるためです。

バッチ処理のスループット

真空浸炭は本質的にバッチ処理です。高付加価値部品には非常に効率的ですが、低仕様部品の大量生産に使用される一部の大型連続炉のスループットには及ばない場合があります。

目的に対する適切な選択

真空浸炭を使用するかどうかの決定は、部品の特定の要件と生産目標によって推進されるべきです。

- 主な焦点が最高の性能と信頼性である場合: 真空浸炭は、欠陥のない表面と均質な浸炭層を作り出し、疲労寿命を最大化する能力があるため、理想的な選択肢です。

- 主な焦点が厳密な幾何学的公差の維持である場合: 制御された均一な加熱と穏やかなガス焼入れプロセスにより、従来の工法と比較して歪みが大幅に低減されます。

- 主な焦点がプロセスの再現性と品質管理である場合: プロセスに組み込まれたデジタル制御とデータロギングは、クリティカルな用途に対して比類のない一貫性とトレーサビリティを提供します。

曖昧さと環境干渉を取り除くことで、真空浸炭は熱処理を職人技から、データ駆動型の精密科学へと変貌させます。

概要表:

| 主要な側面 | 利点 |

|---|---|

| 無酸素環境 | 酸化と脱炭を防ぎ、クリーンな表面と強化された疲労強度を保証 |

| デジタルプロセス制御 | 人的エラーを低減し、正確なパラメータ管理を可能にし、再現性とトレーサビリティを保証 |

| ブーストと拡散法 | 正確な炭素吸収と拡散により、均質な硬化層深さを達成 |

| 高圧ガス焼入れ | 歪みを最小限に抑え、一貫性のある再現性の高い焼入れ結果を提供 |

KINTEKの先進的なソリューションで熱処理プロセスの可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。強力なカスタムメイド能力により、お客様固有の実験ニーズに正確に合わせることができ、冶金学的完全性とプロセス安定性の向上を実現します。研究室の効率と成果を向上させる準備はできましたか? 今すぐお問い合わせいただき、お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド