電子産業にとって、真空ろう付けは単なる接合技術ではなく、極めて重要なプロセスです。これは、ヒートシンク、コールドプレート、気密筐体などの高性能熱管理コンポーネントを製造するための決定的な手法です。このプロセスは、極めてクリーンで強力、かつ熱伝導性の高い接合部を形成し、これは莫大な熱を発生させる現代の電子システムの信頼性と長寿命に不可欠なものです。

高度な電子機器における中心的な課題は、機械的完全性を損なうことなく熱を管理することです。真空ろう付けは、内部応力が最小限に抑えられた、熱効率の高い単一の組み立て品を生成することで、この問題に直接対処し、コンポーネントの正確な形状と強度を維持しながら、熱を確実に除去できるようにします。

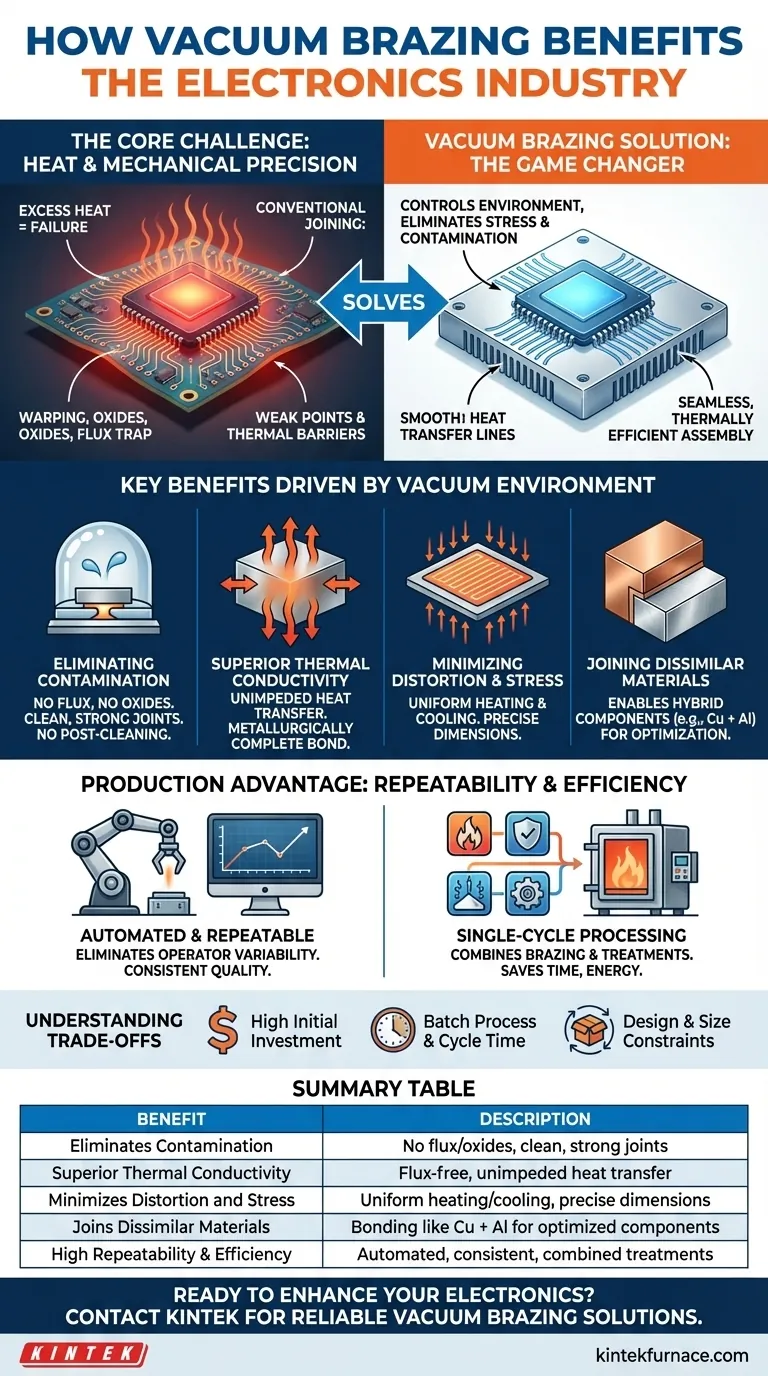

中心的な課題:熱と機械的精度

現代の電子機器では、性能は熱を放散する能力によって直接的に制限されます。コンポーネントが小型化し、より強力になるにつれて、熱的な課題は深刻化します。

熱管理が極めて重要である理由

過剰な熱は電子部品故障の主な原因です。性能を低下させ、処理速度を遅くし、敏感なマイクロエレクトロニクスの寿命を劇的に短縮します。効果的な熱管理は選択肢ではなく、基本的な要件なのです。

従来の接合方法の問題点

開放空気中での溶接やトーチろう付けなどの従来の方法は、重大な問題を引き起こします。局所的な高温は反りや歪みを引き起こし、酸素への露出は接合面に酸化物を生成します。この酸化物や、それを除去するために使用されるフラックスが閉じ込められると、弱点となり、さらに重要なことに、効率的な熱伝達を妨げる熱障壁として機能します。

真空ろう付けが中心的な課題を解決する方法

真空ろう付けは、プロセス全体を制御することによって、これらの根本的な問題に対処します。真空中でプロセスを実行することで、汚染と応力の根本原因が排除されます。

真空による汚染の排除

炉内から空気を除去することで、酸化物の生成を防ぎます。これにより、ろう材がクリーンに流れ、母材に直接接合することができます。その結果、フラックスは不要となり、フラックスの閉じ込めや腐食性のろう付け後洗浄の必要性が完全に排除されます。その結果、明るく、クリーンで、構造的に健全な接合部が得られます。

優れた熱伝導率の実現

フラックスフリーで酸化物がない接合部の主な利点は、妨げられない熱伝達です。真空ろう付け中に形成される接合部は、冶金学的に完全であり、ボイドや介在物がない状態です。これにより、高温のコンポーネント(CPUなど)から熱管理アセンブリ(コールドプレートやヒートシンクなど)へ熱が移動するためのシームレスな経路が形成されます。

歪みと残留応力の最小化

真空炉はアセンブリ全体をゆっくりと均一に加熱します。これにより、部品の反りの原因となる熱衝撃と局所的な応力が防止されます。制御された冷却サイクルは残留応力をさらに低減し、最終製品が正確な寸法と構造的完全性を維持することを保証します。これは、電子システムの他の部品と完全に嵌合しなければならないコンポーネントにとって極めて重要です。

異種材料の接合

多くの高性能熱ソリューションでは、銅(優れた伝導性のため)とアルミニウム(軽量化のため)など、異なる材料の接合が必要です。真空ろう付けはこの分野で優れており、他の方法では製造が困難または不可能な最適化されたハイブリッドコンポーネントの作成を可能にします。

トレードオフの理解

真空ろう付けは強力ですが、万能の解決策ではありません。その運用の現実を理解することが、効果的に使用するための鍵となります。

高い初期投資

真空炉は多額の資本支出となります。装置と設置のコストにより、このプロセスは通常、高価値または大量生産に特化した専門メーカーによって採用されます。

バッチ処理とサイクル時間

真空ろう付けはバッチプロセスであり、連続的なものではありません。真空引き、加熱、ろう付け、冷却の完全なサイクルには数時間かかることがあります。単一の炉で多くの部品を同時に処理できますが、オンデマンドの単一部品の製造には適していません。

設計とサイズの制約

ろう付けされるコンポーネントは真空チャンバー内に収まる必要があります。これにより、製造できるアセンブリのサイズに実用的な制限が課されます。また、設計によりろう材の適切な配置と、すべての接合部が均一な温度に達することが保証される必要があります。

生産上の利点:再現性と効率

適切な用途においては、真空ろう付けは比類のない効率と一貫性を提供し、生産のスケールアップに理想的です。

自動化された再現性の高い結果

ろう付けプロファイル(加熱速度、温度、冷却速度)が確立されると、炉のコンピューターによって完全に再現性を持って実行できます。これにより、オペレーターのばらつきがなくなり、生産ロット内のすべてのコンポーネントが全く同じ品質基準を満たすことが保証されます。

単一サイクル処理

効率の大きな向上は、プロセスの統合から得られます。ろう付け、硬化、さらには時効硬化処理を単一の炉サイクルにまとめることが可能です。これにより、各工程を別々に行う場合と比較して、時間、エネルギー、マテリアルハンドリングが大幅に節約されます。

アプリケーションに最適な選択をする

真空ろう付けを評価する際には、プロセスの利点を主要なプロジェクト目標と一致させてください。

- 主な焦点が最高の熱性能である場合: 真空ろう付けは、可能な限り最も効率的な熱伝達を保証するボイドのない接合部を作成するための優れた選択肢です。

- 主な焦点が機械的精度と信頼性である場合: このプロセスの低応力で歪みのない性質は、コンポーネントが正確な寸法と構造的完全性を維持することを保証します。

- 主な焦点が規模に応じた生産効率である場合: 複数の熱プロセスを組み合わせる能力と、高度に再現性の高い結果をもたらすことから、重要コンポーネントの大量生産に理想的です。

最終的に、真空ろう付けを採用することは、コンポーネントレベルからより信頼性が高く、より高性能な電子システムを構築するための戦略的な決定となります。

要約表:

| 利点 | 説明 |

|---|---|

| 汚染の排除 | フラックスや酸化物がなく、洗浄後の手入れなしでクリーンかつ強固な接合部を保証 |

| 優れた熱伝導率 | フラックスフリーでボイドのない接合部により、妨げられない熱伝達でより良い冷却を実現 |

| 歪みと応力の最小化 | 均一な加熱と冷却により反りを防ぎ、正確な寸法を維持 |

| 異種材料の接合 | 銅とアルミニウムなどの材料の接合を可能にし、最適化されたコンポーネントを実現 |

| 高い再現性と効率 | 自動化されたプロセスにより一貫した品質が保証され、単一サイクルでの熱処理の組み合わせが可能 |

信頼性の高い真空ろう付けソリューションで電子機器の性能向上を実現する準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験的および生産要件を正確に満たすための強力な深部カスタマイズ機能によって裏打ちされています。熱管理、機械的精度、または生産規模の拡大のいずれに重点を置く場合でも、KINTEKは高付加価値電子機器に対して効率的で再現性の高い結果をもたらします。当社の専門知識がお客様のプロジェクトにどのように貢献できるかについて、今すぐお問い合わせください!

ビジュアルガイド