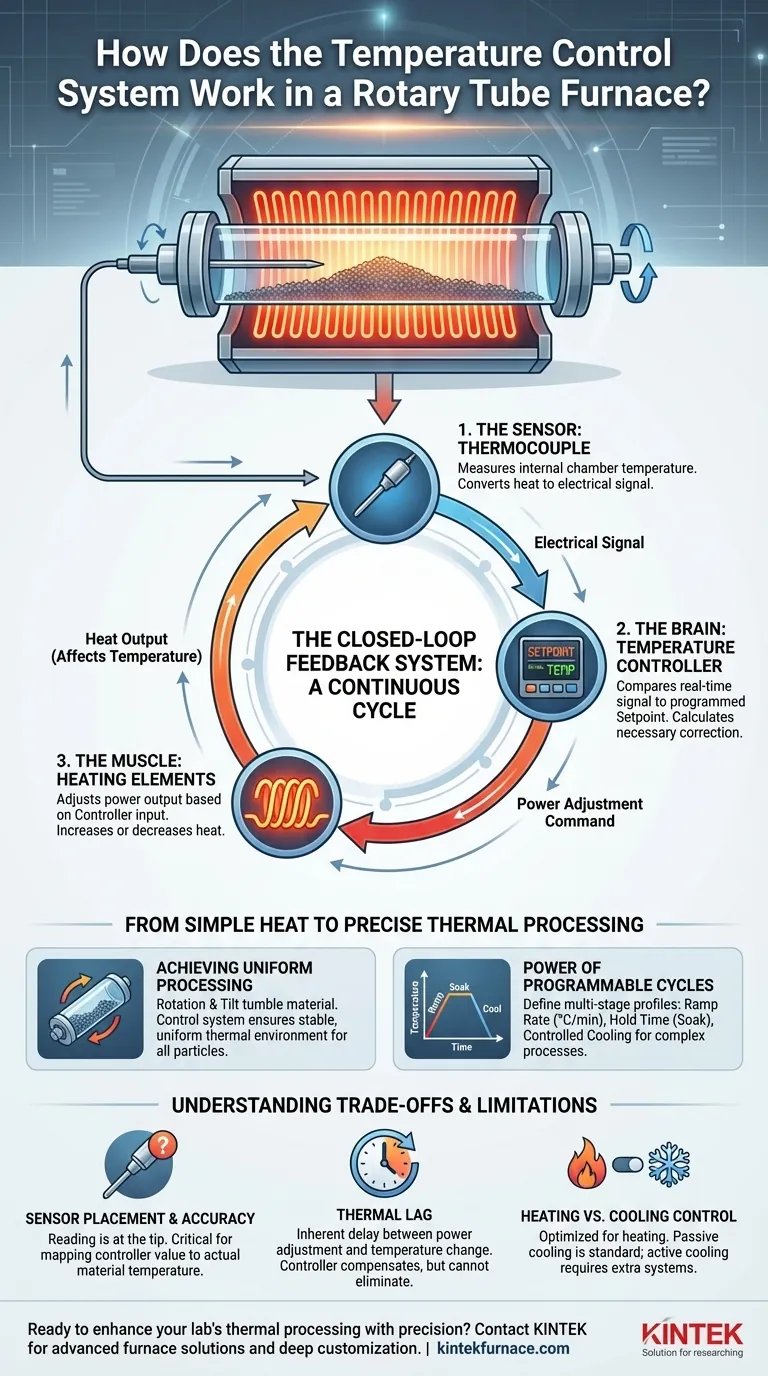

簡単に言えば、回転式管状炉の温度制御システムは連続的なフィードバックループとして機能します。センサー(通常は熱電対)が内部温度を測定し、それを電気信号に変換します。この信号はデジタルコントローラーに送られ、実際の温度と設定温度を比較し、その差をなくすために発熱体への供給電力を正確に調整します。

温度制御システムの主な機能は、炉を加熱するだけでなく、精密な熱プログラムを実行することです。これは、常にチャンバー温度を測定し、目標値と比較し、リアルタイムで電力調整を行うことで実現され、内部の材料が卓越した安定性と精度で処理されることを保証します。

温度制御の仕組み:クローズドループシステム

本質的に、このシステムはクローズドループフィードバック制御の典型的な例です。熱安定性を維持するために、連続的で自己修正型のサイクルで機能する3つの主要コンポーネントで構成されています。

センサー:熱電対の役割

プロセスは熱電対から始まります。この頑丈なセンサーは、炉のチャンバー内に配置され、運転温度を正確に読み取ります。

それは単純な原理で機能します。一方の端で接合された2つの異なる金属が加熱されると、小さく測定可能な電圧を生成します。この電圧は温度とともに予測可能に変化し、正確な温度測定値に変換することができます。

頭脳:温度コントローラー

熱電対からの電気信号は、操作の頭脳として機能する温度コントローラーに送られます。

このデジタルデバイスは、1つの重要なタスクを実行します。それは、熱電対からのリアルタイムの温度測定値と、あなたがプログラムした設定温度を常に比較することです。

筋肉:発熱体

比較に基づいて、コントローラーは必要な補正を計算し、炉内を覆う電気発熱体への出力電力を調整します。

炉が冷たすぎる場合は、コントローラーは電力を増加させます。熱すぎる場合は、電力を減少または遮断します。この一定の変調が、システムが驚くべき精度で温度を維持することを可能にします。

フィードバックループの動作

これらの3つのコンポーネントはループを形成します。発熱体が熱を生成し、熱電対が結果を測定し、コントローラーが調整を行います。この測定-比較-修正サイクルは継続的に実行され、設定温度を維持するために1分間に数十または数百もの調整を行います。

単純な熱から精密な熱処理へ

制御ループを理解することは、話の半分に過ぎません。現代のシステムの真の価値は、材料科学や製造において不可欠な、複雑で再現性のある熱処理を可能にする方法にあります。

均一な処理の実現

炉管の物理的な回転と傾斜により、材料が転がり、混合され、すべての粒子が熱源に均等にさらされます。

温度制御システムは、信じられないほど安定した均一な熱環境を提供することで、この機械的動作を補完します。この相乗効果こそが、サンプルのあらゆる部分がまったく同じ熱処理を受けることを保証するものです。

プログラム可能なサイクルの力

現代のコントローラーは、単一の設定点に限定されません。それらはプログラム可能であり、プロセス用の多段階熱プロファイルを定義できます。

これには通常、次のものが含まれます。

- 昇温速度:温度が上昇する速度(°C/分)。

- 保持時間(ソーク):炉が特定の温度に留まる期間。

- 冷却段階:制御された冷却期間または自然冷却期間。

このプログラム可能性は、アニーリング、煆焼、または時間とともに精密な温度変化を必要とする複雑な化学合成などのプロセスにとって不可欠です。

トレードオフと限界を理解する

非常に効果的ではありますが、このシステムは完璧な結果を達成するために理解しておくべき物理的な現実によって支配されています。

センサーの配置と精度

コントローラーは熱電対の先端の温度しか知りません。その配置は重要です。発熱体の近くで測定された値は、管の中心で測定された値とは異なります。これが、コントローラーの測定値を材料の実際の温度にマッピングするために、炉の特定の熱プロファイルを理解することが重要である理由です。

熱遅延の影響

コントローラーが電力を調整してから炉内の材料が温度変化するまでに、固有の遅延、つまり熱遅延があります。制御アルゴリズム(多くの場合PIDコントローラー)は、この遅延を予測して補償するように設計されていますが、完全に排除することはできません。この理由により、高速な昇温速度では温度オーバーシュートが発生する場合があります。

加熱制御と冷却制御

これらのシステムは加熱制御に最適化されています。冷却ステップをプログラムすることはできますが、ほとんどの標準的な炉は単に電力を遮断することで受動的に冷却します。特定の急速な冷却速度を達成するには、別のアクティブな冷却システム(例:強制空冷または水冷ジャケット)が必要であり、これにより複雑さが増します。

これをプロセスに適用する

具体的な目標によって、温度制御システムの利用方法が異なります。

- 主な焦点が基本的な乾燥または脱脂の場合:妥当な保持時間を持つ単純な単一設定点で十分です。

- 主な焦点が複雑な材料合成または結晶成長の場合:プログラム可能なコントローラーを利用して、精密な昇温速度と複数のソーク段階を定義する必要があります。

- 主な焦点が高精度のアニーリングまたは品質管理の場合:熱電対の校正と配置に細心の注意を払い、設定点と材料温度の正確な関係を理解するためにプロファイル実行を検討してください。

最終的に、温度制御システムを習得することで、炉は単なるヒーターから材料処理用の精密機器へと変貌します。

要約表:

| コンポーネント | 機能 | 主な特徴 |

|---|---|---|

| 熱電対 | 炉内の温度を測定 | 熱を電気信号に変換し、精度を向上 |

| 温度コントローラー | 実際の温度と設定温度を比較 | デジタルで、多段階プロファイルをプログラム可能 |

| 発熱体 | コントローラーの入力に基づいて電力を調整 | 精密な温度変調を可能にする |

| フィードバックループ | 継続的に測定、比較、修正 | 熱安定性と均一性を保証 |

研究室の熱処理を精度で強化する準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに対応し、優れた結果を保証します。今すぐお問い合わせください。お客様のプロセスを最適化する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉