要するに、炉管を回転させることは、粉末や顆粒材料を均一に加熱する最も効果的な方法です。 内容物を絶えず転がすことで、回転はすべての粒子が熱源に均一にさらされることを保証します。この動的な混合は、炉壁に接触する材料の局所的な過熱を防ぎ、材料層の中央にある加熱不足の冷たい部分を排除し、均質で高品質な最終製品をもたらします。

バルク固体加熱における核心的な課題は、不均一な熱伝達です。ロータリー炉は、遅い静的伝導を活発な動的混合に置き換えることでこれを解決し、材料バッチ全体が目標温度に一貫して効率的に到達することを保証します。

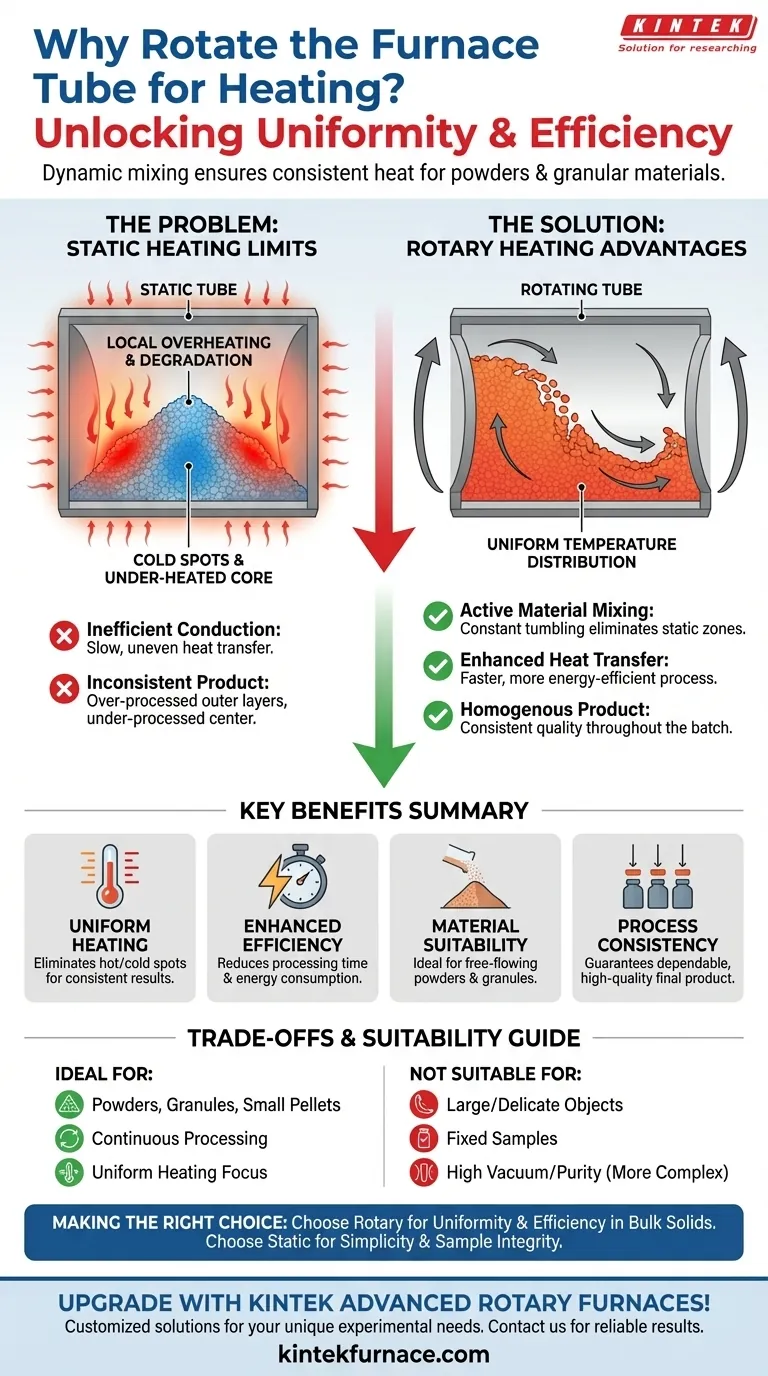

核心的な問題:静的加熱の限界

標準的な非回転式管状炉では、処理される材料は静止しています。これは、特に粉末、粒状物、その他のバルク固体において、均一な加熱を達成する上で重大な課題を生み出します。

伝導の非効率性

炉の加熱エレメントからの熱は、管壁に伝達されます。静的な材料の山の場合、その熱は主に伝導を介して外層から中心に伝わる必要があります。これは本質的に遅く、非効率的なプロセスです。

熱い管壁に直接接触している粒子はすぐに熱を吸収しますが、山の中央にある粒子は断熱され、冷たいままです。

局所的な過熱のリスク

材料の中心が目標温度に達するようにするため、オペレーターはしばしば炉の設定温度を上げるか、処理時間を延長せざるを得ません。

この戦略は必然的に、管壁に常に接触している材料の外層を過熱し、劣化させます。その結果、一部の材料は過剰に処理され、一部は処理不足となる不均一な製品が生まれます。

回転がいかにして解決策を提供するのか

回転を導入することで、加熱プロセスの物理学が根本的に変化し、非効率な静的加熱から非常に効率的な動的加熱へと移行します。

活発な材料混合の創出

回転の主な機能は、材料を連続的に転がすことです。管が回転するにつれて、材料は山の底部から持ち上げられ、上層表面を流れ落ちるようになります。

この絶え間ない入れ替わりにより、どの粒子も長時間同じ位置にとどまることがなくなります。

均一な温度分布の促進

この混合作用により、すべての粒子が炉内の異なる温度ゾーンに体系的にさらされます。中心部の冷たい粒子は、熱い壁に運ばれて熱を吸収し、壁の熱い粒子は冷たいバルクの中に混ぜ戻されます。

このプロセスにより、材料全体の温度が平均化され、静的システムでは不可能な非常に均一な温度分布が達成されます。

熱伝達効率の向上

常に新しく冷たい材料を熱い炉壁に提示することで、回転は熱伝達率を劇的に増加させます。これにより、必要な処理時間を大幅に短縮し、エネルギー消費を削減できます。

その結果、より速く、よりエネルギー効率の高いプロセスと、より一貫した最終製品が生まれます。

トレードオフの理解

非常に効果的である一方で、ロータリー管状炉はすべての用途に対する万能な解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

材料の適合性

回転は、粉末、顆粒、小ペレットのような自由流動性固体に理想的です。大きな単一の物体、転動によって損傷する可能性のあるデリケートな結晶構造、または試料の向きを維持する必要がある用途には不向きです。

機械的複雑性

ロータリー炉は、静的炉よりも機械的に複雑です。駆動モーター、回転システム、そして決定的に重要なことに、管の両端に特殊なシールが必要です。これらのコンポーネントはより多くのメンテナンスを必要とし、故障の潜在的な原因となる可能性があります。

雰囲気および真空の完全性

ロータリー炉では、高純度ガス雰囲気や高真空を維持することは可能ですが、より困難になることがあります。回転シールは完全に設計され、漏れを防ぐために維持される必要があり、より単純な密閉型静的管に比べて運用上の複雑さが増します。

あなたのプロセスに最適な選択をする

静的炉とロータリー炉のどちらを選択するかは、材料の形態と最終的な処理目標によって決定されるべきです。

- 粉末、顆粒、またはバルク固体を均一に加熱することに主な重点を置く場合: 一貫性を保証し、材料の劣化を防ぐためには、ロータリー管状炉が優れた選択肢です。

- 連続処理または仮焼に主な重点を置く場合: ロータリー炉の転動作用と傾斜能力は、制御された速度で材料を加熱ゾーンを通過させるのに理想的です。

- 単一の固体部品、固定された試料、またはデリケートな構造を加熱することに主な重点を置く場合: 試料の完全性を維持し、機械的損傷を避けるためには、静的管状炉が正しい選択です。

- 最大限のシンプルさと最小限のメンテナンスに主な重点を置く場合: 静的管状炉は、可動部品が少なく、よりシンプルな設計であり、一般的に操作が容易です。

回転がバルク固体における不均一加熱という特定の課題を解決するためのツールであることを理解することで、あなたの用途に最も効率的で信頼性の高い結果をもたらす技術を自信を持って選択することができます。

概要表:

| 利点 | 説明 |

|---|---|

| 均一加熱 | 転動によりすべての粒子が均一に熱に曝されることを保証し、コールドスポットと過熱を排除します。 |

| 効率向上 | 熱伝達率を改善することで、処理時間とエネルギー消費を削減します。 |

| 材料適合性 | 粉末や顆粒などの自由流動性固体に理想的ですが、大型またはデリケートな物体には向きません。 |

| プロセスの一貫性 | 局所的な劣化を防ぐことで、均質な最終製品の品質を保証します。 |

KINTEKの先進的なロータリー炉ソリューションで研究室をアップグレードしましょう! 卓越した研究開発と自社製造を活かし、多様な研究室にロータリー炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の強力なディープカスタマイズ能力により、均一な加熱と効率性に関するお客様独自の実験ニーズに正確にお応えします。今すぐお問い合わせください。お客様のプロセスを強化し、信頼できる結果をもたらす当社のオーダーメイドソリューションについてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉