簡単に言えば、回転式管状炉の回転機構は、静的なプロセスを動的なものに変えることで化学気相成長(CVD)に利益をもたらします。この連続的な動きは、基板材料、特に粉体が熱と前駆体ガスに均一にさらされることを保証し、高品質で一貫したコーティングを作成するために不可欠です。

回転の根本的な利点は、多くのCVDプロセスに内在する不均一性という核心的な課題を解決することです。基板を連続的に混合することで、均一な温度分布、一貫したガス暴露、粒子凝集の防止を保証し、より効率的で再現性の高い結果につながります。

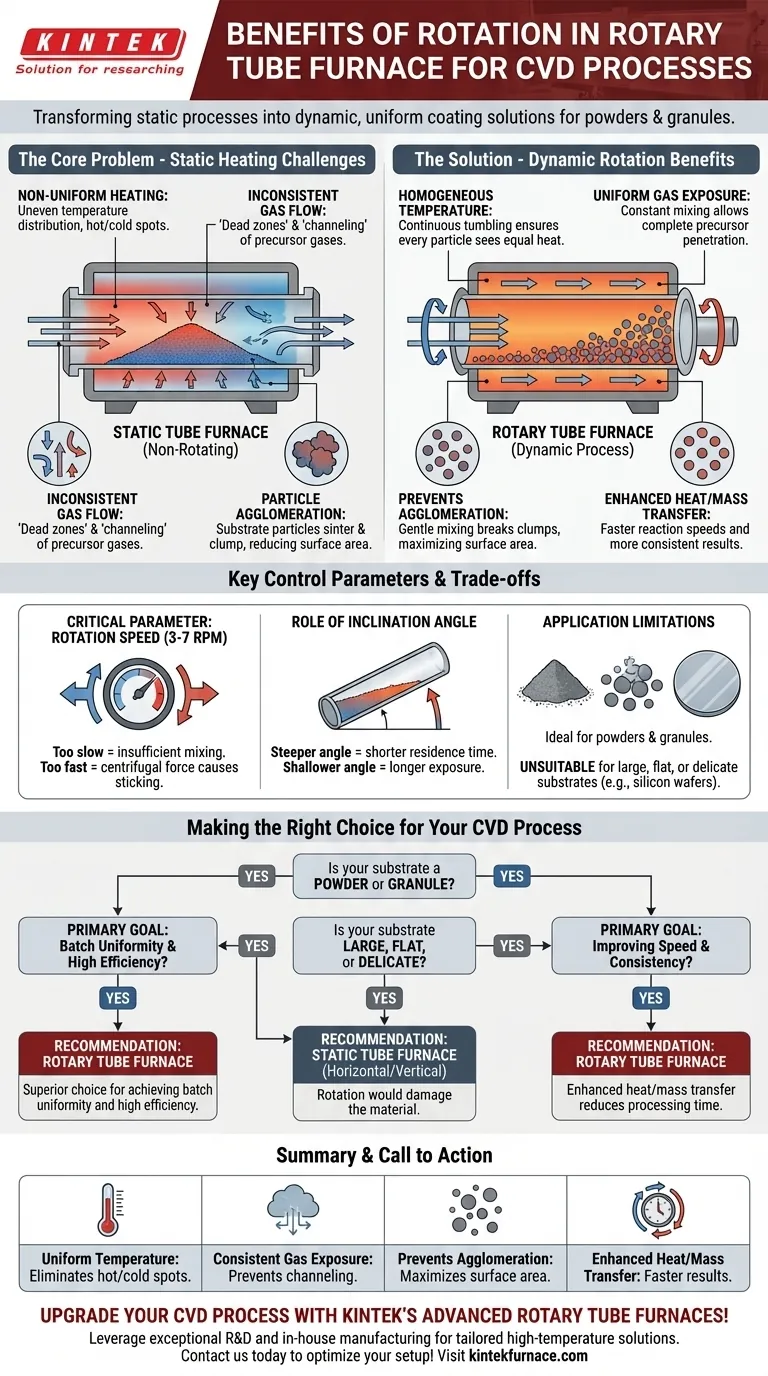

CVDにおける核心的な問題:不均一性の克服

回転の利点を理解するためには、まず、CVDプロセス中に静的(非回転)炉で、特に粉末や小さな部品を扱う場合に生じる一般的な問題を理解する必要があります。

静的加熱の課題

静止したチューブ内では、熱が均等に伝達されません。チューブの底にある材料は、炉壁からより直接的な伝導熱を受け取りますが、上部の材料は主に対流と放射によって加熱され、大きな温度勾配が生じます。

この温度差は、材料バッチ全体で反応速度が不均一になり、最終的に不均一な製品につながります。

ガス流動ダイナミクスの問題

静的な材料層を流れる気体の前駆体は、バッチ全体に均等に浸透しない場合があります。これにより、反応が不足する「デッドゾーン」や、ガスが特定の経路を優先的に流れる「チャネリング」が発生し、不均一な堆積につながります。

粒子凝集の問題

動きがないと、基板粒子は加熱されるにつれて容易に焼結したり、くっついたりする可能性があります。凝集と呼ばれるこの塊の形成は、堆積反応に利用できる総表面積を減少させ、プロセス効率を大幅に低下させ、不均一な製品を生み出します。

回転がいかにして包括的な解決策を提供するのか

炉チューブの回転作用は、これらの問題のそれぞれに直接対抗し、はるかに制御された均一な反応環境を作り出します。

均一な温度分布の実現

材料を連続的に転がすことにより、回転はすべての粒子が周期的にチューブ壁の最も熱い部分にさらされることを保証します。この連続的な混合は、ホットスポットとコールドスポットを排除し、基板バッチ全体で均一な温度を保証します。

均一な前駆体ガス暴露の確保

回転は粒子を常に再配置し、ガスのチャネリングを防ぎ、新鮮な前駆体ガスが材料の全表面積に到達できるようにします。これにより、はるかに一貫性のある完全なコーティングが形成されます。

凝集の防止と表面積の向上

炉の回転によって提供される穏やかな機械的混合は、形成され始めた塊を積極的に分解します。これにより、粒子が分離した状態に保たれ、CVD反応に利用できる表面積が最大化され、より高い堆積効率につながります。

熱および物質移動の強化

この動的な環境は、熱および物質移動の効率を大幅に向上させます。熱がより速く材料に移動し、反応ガスがより効果的に表面に輸送されるため、処理時間の短縮とより均一な結果につながる可能性があります。

トレードオフと制御パラメータの理解

非常に有益であるにもかかわらず、回転システムは普遍的な解決策ではありません。その有効性は、適切な制御と限界の理解に依存します。

回転速度の重要性

通常3〜7 RPMの回転速度は、重要なパラメータです。回転が遅すぎると、十分な混合が得られません。速すぎると、遠心力により粒子が炉壁に付着し、利点が相殺される可能性があります。

傾斜角の役割

多くの回転炉は傾斜させることができます。この傾斜角は、ホットゾーン内での材料の滞留時間を制御します。傾斜角が急なほど、滞留時間が短くなり(連続処理に理想的)、傾斜角が緩やかになるほど、暴露時間が長くなります。

主な適用制限

回転式管状炉は、粉末、顆粒、およびその他の小さく自由流動する部品の処理に最適です。タンブリング作用により損傷が生じるため、大型、平坦、または繊細な基板(シリコンウェーハなど)へのコーティングには根本的に不向きです。

CVDプロセスに適切な選択をする

正しい炉のタイプを選択するかどうかは、基板の物理的形態と主要なプロセス目標に完全に依存します。

- 粉末や顆粒のコーティングに重点を置いている場合:バッチの均一性と高い効率を達成するには、回転式管状炉が優れた選択肢です。

- 微粒子に関するプロセス速度と一貫性の向上に重点を置いている場合:回転による熱および物質移動の強化は、処理時間を大幅に短縮し、製品の品質を向上させることができます。

- 大型、一体型、または繊細な基板の処理に重点を置いている場合:回転により材料が損傷するため、静止した水平または垂直管状炉が正しいツールです。

最終的に、基板の形状因子を理解することが、CVDプロセスを成功させるための適切なツールを選択する鍵となります。

概要表:

| 利点 | 説明 |

|---|---|

| 均一な温度 | 材料を転がすことでホットスポット/コールドスポットを排除し、均一な熱分布を実現します。 |

| 一貫したガス暴露 | チャネリングとデッドゾーンを防ぎ、前駆体の完全なカバレッジを保証します。 |

| 凝集の防止 | 塊を分解して表面積を最大化し、堆積効率を高めます。 |

| 熱/物質移動の強化 | 反応速度と均一性を向上させ、より速く信頼性の高い結果をもたらします。 |

KINTEKの高度な回転式管状炉でCVDプロセスをアップグレードしましょう!卓越した研究開発と社内製造を活用し、多様な研究所にカスタマイズされた高温ソリューションを提供しています。回転炉、マッフル炉、管状炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、均一な粉体コーティングと効率の向上というお客様独自の実験ニーズに正確に応える強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせください。お客様のセットアップをどのように最適化できるかについてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン