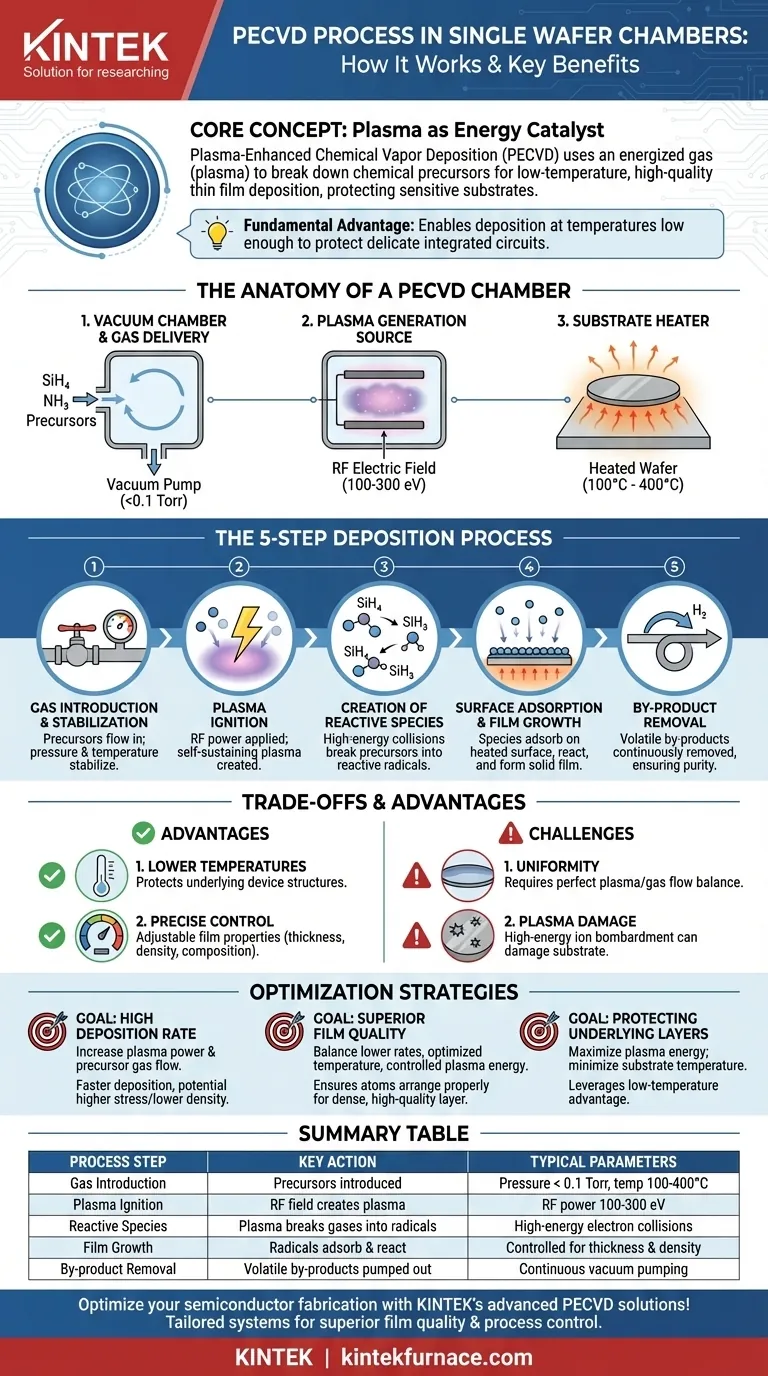

核となるのは、単ウェハチャンバーにおけるプラズマ誘起化学気相堆積(PECVD)は、励起されたガス、すなわちプラズマを用いて化学前駆体を分解するプロセスです。これらの反応性フラグメントが、加熱された単一のウェハ上に堆積し、高品質の薄膜を形成します。純粋な熱的方法とは異なり、プラズマが化学反応のためのエネルギーを供給するため、プロセスを大幅に低温で実行できます。

PECVDの根本的な利点は、エネルギー触媒としてのプラズマの使用です。これにより、シリコンウェハ上にすでに存在するデリケートな集積回路を保護するのに十分低い温度で高品質の膜を堆積させることが可能になります。これは、高温の熱堆積法では不可能な偉業です。

PECVDチャンバーの構造

プロセスを理解するためには、まず単ウェハシステムの重要な構成要素を見る必要があります。各部品は、膜成長のための制御された環境を作り出すために精密な役割を果たします。

真空チャンバーとガス供給

プロセス全体は、密閉された真空チャンバー内で実行されます。この制御された環境は、プロセスの純度を保証し、通常0.1 Torr未満の超低圧での動作を可能にします。

高度なガス供給システムは、シラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスを正確な量でチャンバー内に導入します。これらが最終膜の化学的構成要素となります。

プラズマ生成源

これがPECVDシステムの心臓部です。通常、2枚の平行な電極で構成されており、そのうちの1枚がウェハを保持します。これらの電極間に高周波(RF)電場が印加されます。

この強力な電場は、しばしば100〜300 eVの範囲のエネルギーを供給し、ガスを励起させ、原子から電子を剥ぎ取り、プラズマを生成します。これは「容量結合型」または「グロー放電」放電として知られています。

基板ヒーター

PECVDは「低温」プロセスですが、ウェハは通常100℃から400℃の間に加熱されます。この熱エネルギーだけでは前駆体ガスを分解するには不十分ですが、反応性フラグメントがウェハ表面にどのように結合するかを制御し、最終的な膜品質に影響を与えるために不可欠です。

段階的な堆積プロセス

PECVDによる膜の堆積は、チャンバー内で精密かつ迅速な一連のイベントに従って進行します。

ステップ1:ガスの導入と安定化

前駆体ガスが制御された速度で真空チャンバー内に流し込まれます。システム圧力とウェハ温度が目標設定点に達し、安定化されます。

ステップ2:プラズマ点火

RF電場が電極に印加されます。この電場はガス中の自由電子を加速し、中性ガス分子との衝突を引き起こします。これらの高エネルギー衝突により、イオン、電子、中性ラジカルの自己維持的なプラズマ、すなわち光る反応性の高い混合物が生成されます。

ステップ3:反応性種の生成

プラズマ内で、安定な前駆体ガスは高エネルギー電子衝突によって分解されます。シラン(SiH₄)のような安定なガスは、SiH₃やSiH₂などの非常に反応性の高い種(ラジカル)に断片化されます。これらのフラグメントは化学的に不安定であり、反応を強く望んでいます。

ステップ4:表面吸着と膜成長

これらの反応性種はチャンバー内を拡散し、加熱されたウェハ表面に着地します。これは吸着と呼ばれるプロセスです。

表面に到達すると、それらは移動し、互いに反応して安定した固体薄膜を形成します。基板の加熱は、原子が密で高品質な層に整列するために必要な表面移動度を提供します。

ステップ5:副生成物の除去

表面での化学反応により、揮発性の副生成物(例:H₂ガス)も生成されます。これらはウェハに付着せず、真空ポンプによってチャンバーから連続的に除去され、純粋な膜が保証されます。

トレードオフと利点の理解

PECVDは強力な技術ですが、その適用には相反する要因のバランスを取ることが伴います。これらのトレードオフを理解することが、プロセスの習熟の鍵となります。

主な利点:低温

PECVDを使用する主な理由は、低温で膜を堆積できることです。プラズマは、本来極度の熱から得られるはずの活性化エネルギーを提供するため、ウェハ上にすでに構築されている敏感なデバイス構造を保護します。

主な利点:膜特性の制御

プラズマ電力、ガス流量、圧力、温度を調整することにより、エンジニアは膜の厚さ、密度、化学組成、内部応力などの特性を正確に制御できます。これはデバイス性能にとって極めて重要です。

課題:均一性

単ウェハPECVDにおける主要なエンジニアリング上の課題は、プラズマ密度とガス流量がウェハの中心から端まで完全に均一であることを保証することです。不均一性があると、ウェハ全体で厚さや品質が異なる膜になります。

落とし穴:プラズマ誘起ダメージ

プラズマは不可欠ですが、その高エネルギーイオンはウェハ表面に物理的な衝撃を与える可能性があります。適切に制御されない場合、この衝撃は基板や膜自体にダメージを与え、デバイスの信頼性を損なう可能性があります。

目標に応じた適切な選択

PECVDプロセスを最適化するには、プロセスのパラメータを膜の目的の結果と一致させる必要があります。

- 主な焦点が高速堆積率の場合: プラズマ電力と前駆体ガスの流量を増やすと、一般的に膜はより速く堆積しますが、膜応力の増加や密度の低下と引き換えになる可能性があります。

- 主な焦点が優れた膜品質の場合: これには、低い堆積速度、最適化された温度、制御されたプラズマエネルギーの慎重なバランスが必要であり、原子が表面で適切に配列するための時間を確保します。

- 主な焦点が下層の保護の場合: 目標は、基板温度を可能な限り低く保ちながら、プラズマによって供給されるエネルギーを最大化することであり、PECVDの核となる強みを活用します。

これらの基本原理を理解することは、PECVDプロセスをブラックボックスから精密で適応性の高い製造ツールへと変貌させます。

要約表:

| プロセスステップ | 主要なアクション | 標準的なパラメータ |

|---|---|---|

| ガス導入 | 前駆体ガス(例:SiH₄、NH₃)が導入される | 圧力 < 0.1 Torr、温度 100-400°C |

| プラズマ点火 | RF電場がプラズマを生成する | RF電力 100-300 eV |

| 反応性種 | プラズマがガスをラジカル(例:SiH₃)に分解する | 高エネルギー電子衝突 |

| 膜成長 | ラジカルが加熱されたウェハ上に吸着・反応する | 厚さと密度が制御される |

| 副生成物の除去 | 揮発性副生成物(例:H₂)が排気される | 連続的な真空ポンピング |

KINTEKの先進的なPECVDソリューションで半導体製造を最適化しましょう! 優れた研究開発と自社製造を活用し、多様な研究所にオーダーメイドの高温炉システム(CVD/PECVDシステムを含む)を提供します。強力なカスタム化能力により、お客様固有の実験ニーズに精密に適合させ、優れた膜品質、均一性、プロセス制御を実現します。当社の専門知識が薄膜堆積プロセスをどのように向上させ、デリケートなデバイス層を保護できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉