本質的に、プラズマCVD(PECVD)は、エネルギー化されたプラズマを使用して前駆体ガスを反応性種に分解することによって機能します。 これらの反応性種は加熱された基板上に堆積し、固体で高品質な薄膜を形成します。純粋な熱的方法とは異なり、このプラズマエネルギーにより、プロセスをはるかに低温で実行でき、これは現代の半導体デバイスの繊細な構造を損傷することなく製造するために極めて重要です。

PECVDの根本的な利点は、極度の熱の代わりにプラズマエネルギーを使用できることです。これにより、トランジスタのような温度に敏感なコンポーネントがすでに構築された後に、半導体ウェーハ上に不可欠な絶縁膜や保護膜を堆積するという重要な製造上の問題が解決されます。

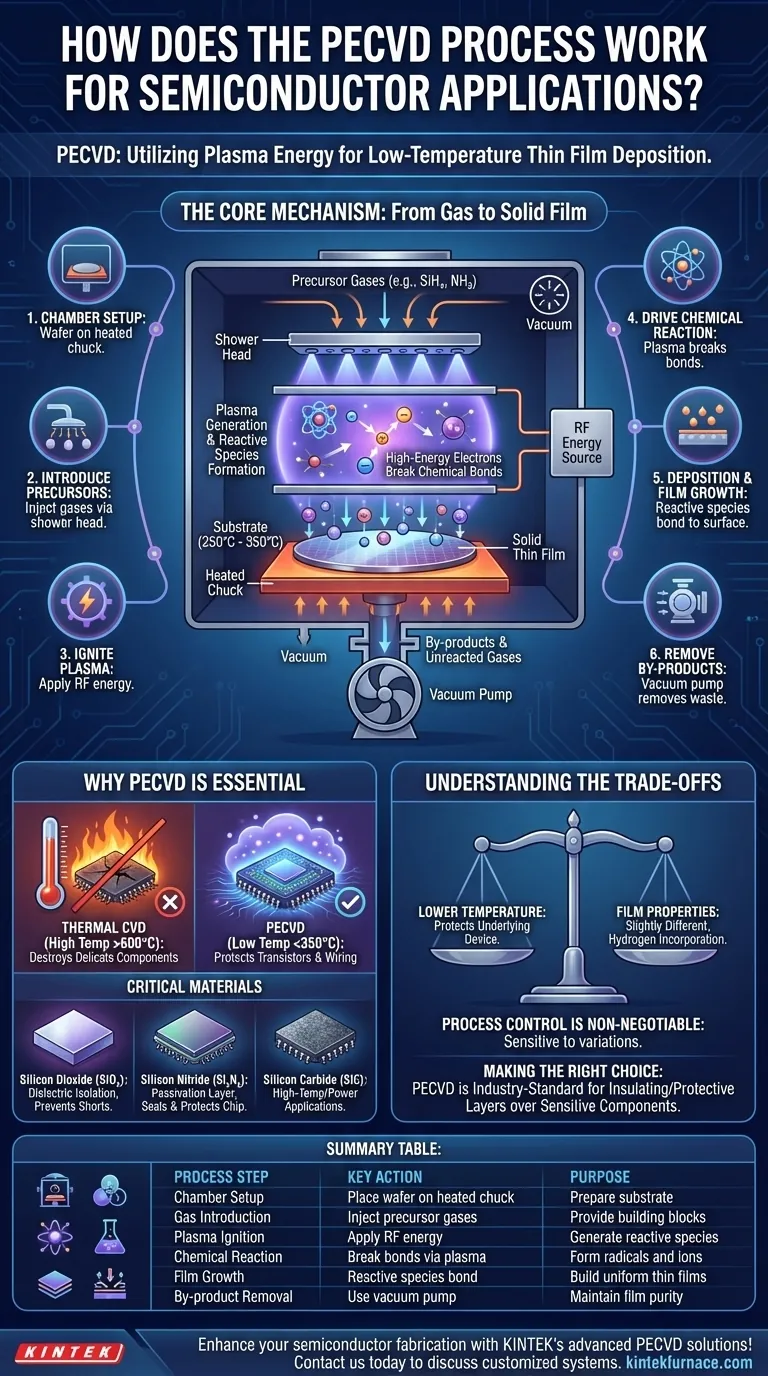

コアメカニズム:ガスから固体膜へ

PECVDを理解するには、それが真空チャンバー内で原子レベルで動作する精密な段階的組立ラインであると視覚化するのが最善です。

チャンバー内のステージ設定

プロセスは、半導体ウェーハ(基板)を加熱されたチャック(通常250°Cから350°C)上に置くことから始まります。このアセンブリ全体は、2枚の平行な電極の間に配置された真空チャンバー内に収められます。

前駆体の導入

注意深く制御された前駆体ガスの混合物が、多くの場合、均一な分散のために「シャワーヘッド」を介してチャンバーに導入されます。これらのガスは、窒化ケイ素を作成するためのシラン(SiH₄)やアンモニア(NH₃)など、最終膜の化学的構成要素です。

プラズマの点火

強力な高周波電界(RFエネルギー)が電極間に印加されます。このエネルギーがガス分子から電子を剥ぎ取り、プラズマ、すなわちイオン、電子、中性種で構成される非常に反応性の高い発光状態の物質を生成します。

化学反応の促進

プラズマ内で、高エネルギー電子が前駆体ガス分子と衝突します。これらの衝突は、前駆体の化学結合を切断するのに十分なエネルギーを持っており、非常に反応性の高い化学的断片(ラジカルやイオン)の混合物を生成します。このステップは、熱エネルギーだけでなくプラズマエネルギーによって駆動されます。

堆積と膜の成長

これらの反応性種は加熱されたウェーハの表面に引き寄せられます。そこに到達すると、それらは表面およびお互いと結合し、一度に原子層ずつ、徐々に固体で均一な薄膜を構築していきます。

副生成物の除去

プロセス全体を通して、真空ポンプが未反応ガスや化学的副生成物をチャンバーから継続的に除去し、堆積する膜の純度と品質を保証します。

なぜPECVDが現代の半導体にとって不可欠なのか

PECVDの真の価値は、集積回路の複雑な製造中に解決する問題にあります。

低温の利点

従来のCVD(化学気相成長法)では、前駆体ガスを熱分解するために非常に高い温度(多くの場合600°C以上)が必要です。そのような温度は、ウェーハ上にすでに作製されているトランジスタや繊細な金属配線を破壊したり変化させたりします。PECVDの低温特性により、製造フローの後半で発生する堆積ステップにとって不可欠な手法となっています。

重要な材料とその役割

PECVDは、チップの機能と信頼性に不可欠ないくつかの膜を堆積するために使用されます。

- 二酸化ケイ素(SiO₂): 異なる導電層を電気的に絶縁するための誘電体として使用され、ショートを防ぎます。

- 窒化ケイ素(Si₃N₄): 堅牢なパッシベーション層として機能し、チップを湿気、移動イオン、物理的損傷から密閉する最終的な保護バリアを形成します。これにより、デバイスの安定性と寿命が劇的に向上します。

- 炭化ケイ素(SiC): 優れた熱的および化学的安定性から、高温または高出力デバイスに使用されます。

トレードオフの理解

不可欠であるとはいえ、PECVDは制御された妥協のプロセスです。これらのトレードオフを理解することが、その成功裏の実装の鍵となります。

品質対温度

PECVDを特徴づけるのは低温動作です。しかし、熱プロセスによって高温で堆積された膜は、より高い密度や低い水素含有量など、しばしば優れた特性を持っています。PECVDを選択することは、意図的なトレードオフです。すなわち、下部のデバイスを損傷することを避けるために、わずかに異なる膜特性を受け入れることです。

制御は譲れない

膜の最終的な特性—その密度、応力、電気的特性など—は、プロセスパラメータに非常に敏感です。温度、圧力、ガス流量、またはRF電力のわずかな変動が結果を大きく変える可能性があり、極めて厳密なプロセス制御が要求されます。

水素の混入

多くの前駆体(シランなど)が水素ベースであるため、PECVD膜には必然的にいくらかの水素原子が混入します。これは管理可能な場合が多いものの、この水素は膜の電気的特性や長期的な安定性に影響を与える可能性があり、エンジニアはデバイス設計で考慮しなければならない点です。

目標に合った正しい選択をする

堆積技術の選択は、製造シーケンスでいつ使用されるか、そしてその主な機能が何かによって完全に決まります。

- プロセスの初期段階で基盤層を堆積すること(トランジスタが存在する前)が主な焦点である場合: 最高の膜品質と密度を達成するために、高温の熱CVDプロセスを検討するかもしれません。

- 既存の敏感なコンポーネントの上に絶縁層または保護層を堆積することが主な焦点である場合: PECVDはその低温特性により、業界標準であり、しばしば唯一実行可能な選択肢となります。

- 特殊な光学膜または機械的膜(LEDやMEMS用など)を作成することが主な焦点である場合: PECVDは、多数のプロセスパラメータを調整することで、屈折率や機械的応力などの膜特性を調整できる柔軟性を提供します。

結局のところ、PECVDは、私たちの世界を動かす複雑な多層デバイスの信頼性の高い大量生産を可能にする基盤技術です。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| チャンバー設定 | 真空中の加熱チャック上にウェーハを配置 | 基板の堆積準備 |

| ガス導入 | 前駆体ガス(例:SiH₄、NH₃)を注入 | 化学的構成要素の供給 |

| プラズマ点火 | RFエネルギーを印加してプラズマを生成 | 低温での反応性種の生成 |

| 化学反応 | プラズマ衝突によりガス中の結合を切断 | 堆積のためのラジカルとイオンの形成 |

| 膜成長 | 反応性種が加熱された基板に結合 | 均一な固体薄膜の構築 |

| 副生成物除去 | 真空ポンプを使用して廃ガスを排出 | 膜の純度と品質の維持 |

KINTEKの高度なPECVDソリューションで半導体製造を強化しましょう! 優れたR&Dと社内製造を活用し、当社はCVD/PECVDなどの高温炉システムを含む多様な実験室向けソリューションを、お客様固有のニーズに合わせて提供します。当社の専門知識により、優れたデバイス性能のための精密な低温堆積が保証されます。カスタマイズされたPECVDシステムがプロセスを最適化し、効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉