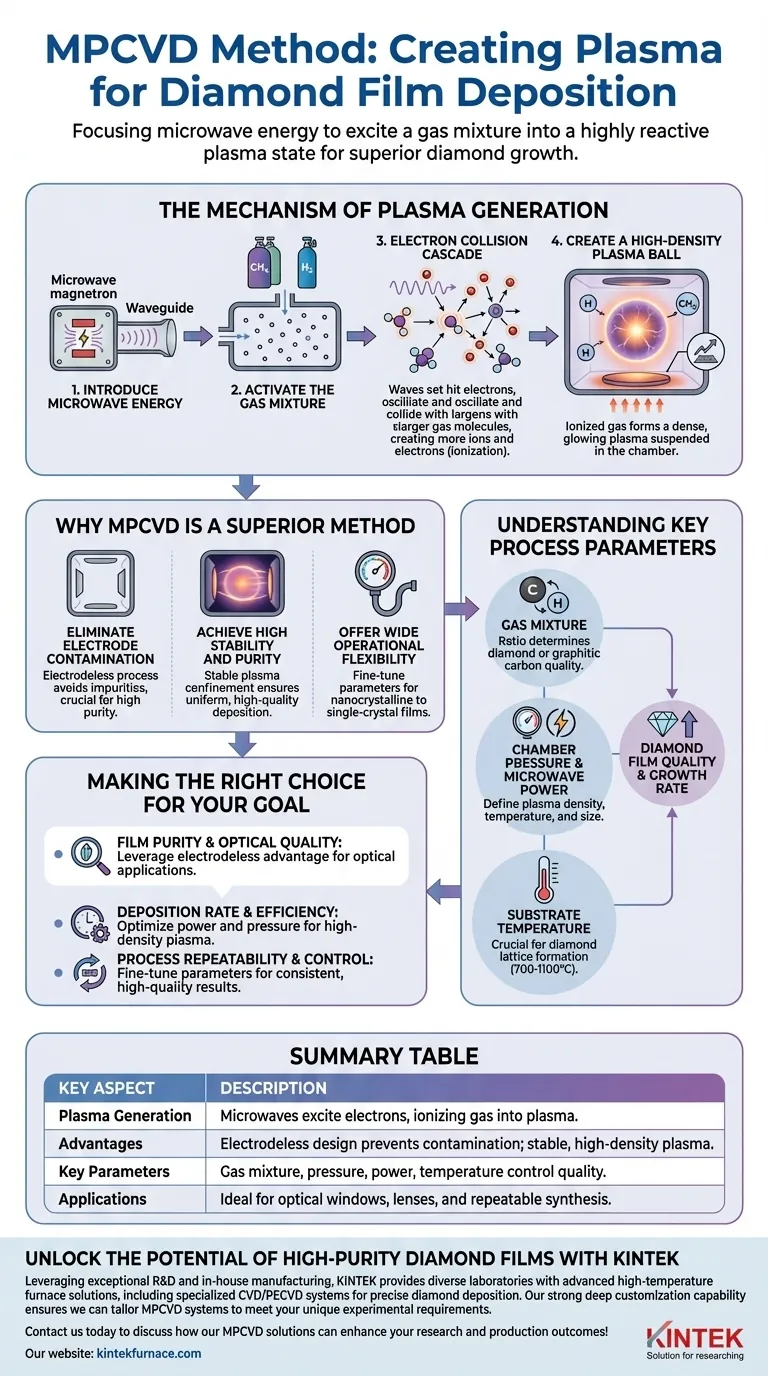

簡単に言うと、マイクロ波プラズマ化学気相成長法(MPCVD)は、集束されたマイクロ波エネルギーを使用してガス混合物をプラズマ状態に励起します。マイクロ波によって生成される強力な電磁場は、ガス内の自由電子を激しく振動させ、連鎖的な衝突を引き起こします。これにより、原料ガス分子(メタンや水素など)が解離し、ダイヤモンド膜の成長に理想的な高密度で高反応性のプラズマが生成されます。

MPCVDの核心原理は、単にプラズマを生成することではなく、電極との直接接触なしに、非常にクリーンで安定した高密度プラズマを生成することにあります。この制御された環境が高純度で高品質なダイヤモンド膜を合成するための鍵となります。

プラズマ生成のメカニズム

MPCVDがどのように機能するかを理解するためには、反応炉内で発生するプロセスを個別の物理的ステップに分解して考えるのが最適です。

マイクロ波エネルギーの導入

MPCVDシステムは、通常マグネトロンと呼ばれるマイクロ波発生器を使用して、高周波電磁波を生成します。このエネルギーは導波管を介して伝送され、共振空洞である主要な成膜チャンバーに導入されます。

ガス混合物の活性化

炭素源(メタンなど)を少量含む水素の大量混合ガスが、慎重に制御された状態でチャンバーに供給されます。このガス混合物には、自然に存在する自由電子が含まれています。

電子衝突の連鎖反応

マイクロ波からの電磁場は、これらの自由電子に特異的にエネルギーを与え、高速で加速および振動させます。これらのエネルギーを与えられた電子は、はるかに大きく動きの遅いガス原子や分子と衝突します。

これらの衝突は、ガス原子からさらに多くの電子を叩き出すのに十分なエネルギーを持ち、自由電子と陽イオンの数を急速に増加させる連鎖反応を引き起こします。この電離と呼ばれるプロセスが、中性ガスをプラズマに変えるものです。

高密度プラズマボールの生成

連続的な衝突は、ガスを電離させるだけでなく、原料ガス分子を分解します。例えば、メタン(CH₄)と水素(H₂)は、高反応性の原子状水素(H)と炭素含有種(CH₃など)に解離されます。

その結果、チャンバーの中央に浮遊する、電離度が10%を超える高密度で光るプラズマボールが生成されます。このプラズマは、その中に配置された加熱された基板上にダイヤモンドを堆積させるために必要な原子グループで過飽和状態になっています。

MPCVDがダイヤモンドにとって優れた方法である理由

MPCVDがプラズマを生成する特定の方法は、他の成膜技術に比べて大きな利点をもたらし、最終的なダイヤモンド膜の品質に直接影響を与えます。

電極汚染の排除

内部電極を使用する他のプラズマ生成方法とは異なり、MPCVDは「無電極」プロセスです。これにより、電極材料のスパッタリングがダイヤモンド膜に混入するという問題が完全に回避され、高純度を達成するために不可欠です。

高い安定性と純度の達成

MPCVDによって生成されるプラズマは非常に安定しており、チャンバー壁から離れた場所に閉じ込めることができます。この閉じ込めにより、反応炉自体からの汚染が防止され、均一な成膜環境が確保され、より広い領域にわたって高品質な膜が得られます。

幅広い操作の柔軟性

MPCVDシステムは、幅広い圧力範囲で効果的に動作できます。この柔軟性により、オペレーターはプラズマ特性を正確に調整して、ナノ結晶から高品質の単結晶膜まで、ダイヤモンドの成長速度と品質を制御できます。

主要なプロセスパラメータの理解

成膜の成功は、いくつかの相互に関連する変数を正確に制御することにかかっています。プラズマはエンジンですが、これらのパラメータは制御装置です。

ガス混合物

炭素源ガスと水素の比率は重要な要素です。これは、基板上に形成される炭素の種類と品質に直接影響を与え、高品質のダイヤモンドを成長させるか、望ましくないグラファイト状炭素を成長させるかを決定します。

チャンバー圧力とマイクロ波電力

圧力とマイクロ波電力は連携して、プラズマの密度、温度、サイズを決定します。一般的に、高い電力と圧力は、より高密度のプラズマと高い成膜速度につながりますが、安定性を維持するために慎重にバランスを取る必要があります。

基板温度

ダイヤモンドが成長する基板の温度は非常に重要です。ダイヤモンド格子を形成する表面化学反応を促進するのに十分な高さ(通常700〜1100°C)である必要がありますが、グラファイトの形成を促進するほど高すぎてはいけません。

目標に応じた適切な選択

MPCVDが独自のプラズマをどのように生成するかを理解することで、特定の成果を達成するためにその強みを活用できます。

- 膜の純度と光学品質が主な焦点の場合:MPCVDの無電極性は最大の利点であり、汚染を最小限に抑え、光学窓やレンズなどの用途に理想的です。

- 成膜速度と効率が主な焦点の場合:マイクロ波電力とガス圧を最適化して、必要な原子種が豊富な高密度プラズマを生成することに焦点を当てます。

- プロセス再現性と制御が主な焦点の場合:MPCVDの固有の安定性と幅広い操作範囲を活用して、複数の実行で一貫した高品質の結果を得るためにパラメータを微調整します。

最終的に、MPCVDプロセスを習得することは、マイクロ波エネルギーを利用して、ダイヤモンド合成のための完全に制御されたプラズマ環境を作り出すことにかかっています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プラズマ生成 | マイクロ波がガス電子を励起し、衝突によってメタンや水素などのガスをプラズマに電離させます。 |

| 利点 | 無電極設計により汚染を防止。安定した高密度プラズマが純度と均一な成膜を保証します。 |

| 主要パラメータ | ガス混合物、チャンバー圧力、マイクロ波電力、基板温度がダイヤモンドの品質と成長速度を制御します。 |

| 用途 | 高純度光学窓、レンズ、効率的で再現性のあるダイヤモンド膜合成に最適です。 |

KINTEKで高純度ダイヤモンド膜の可能性を解き放つ

KINTEKは、卓越した研究開発と自社製造を活かし、精密なダイヤモンド成膜用の特殊なCVD/PECVDシステムを含む、高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な詳細なカスタマイズ能力により、光学品質、高い成膜速度、またはプロセス制御に焦点を当てているかどうかにかかわらず、お客様独自の実験要件を満たすようにMPCVDシステムを調整できます。

今すぐお問い合わせください、当社のMPCVDソリューションがお客様の研究と生産成果をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置