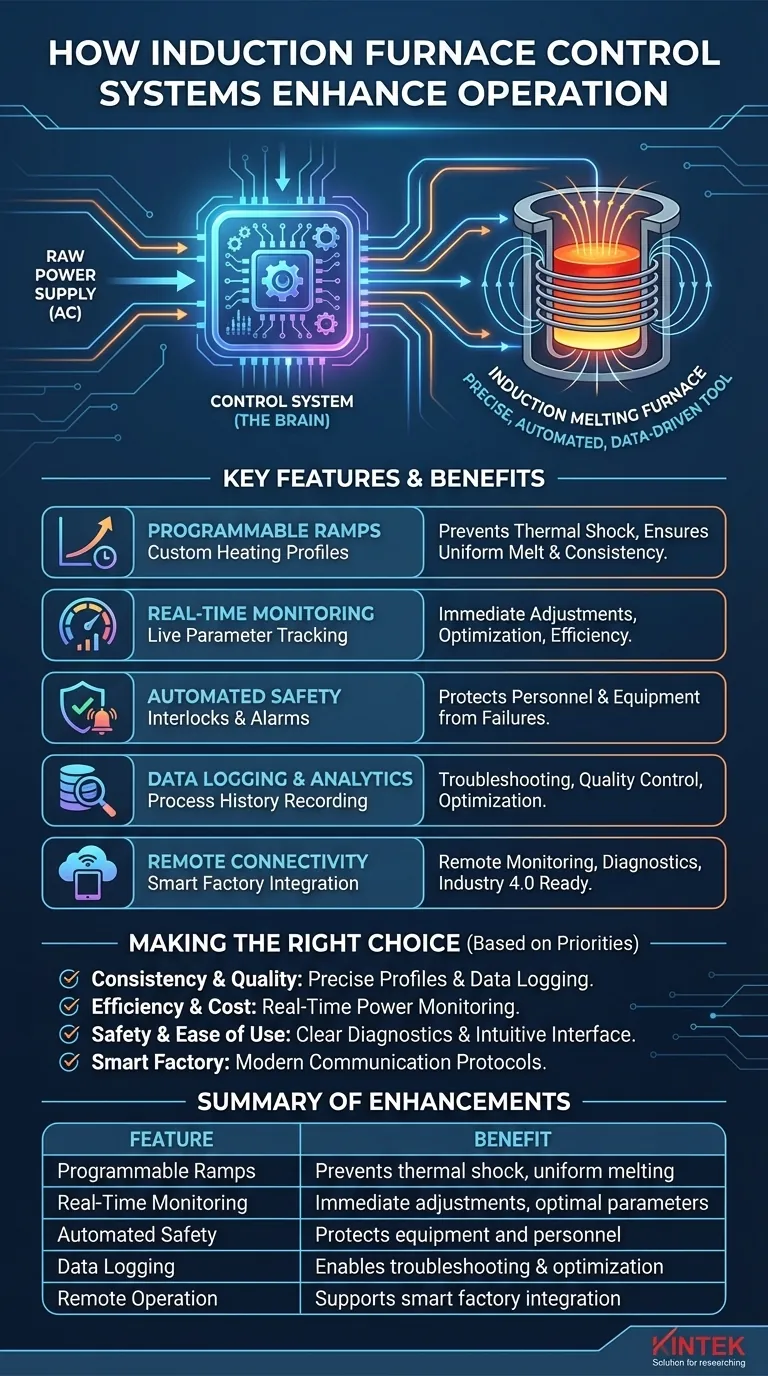

その核心において、誘導炉の制御システムは、それを単なる強力な加熱装置から、精密で自動化され、データ駆動型の冶金ツールへと変革することで、運転を向上させます。エネルギーの流れをインテリジェントに管理することにより、溶解プロセスに対して比類のない制御を提供し、効率、一貫性、安全性、および全体的な運用のインテリジェンスの大幅な改善につながります。

最新の制御システムは炉の頭脳として機能します。電磁誘導の生来の電力を正確に管理し、予測可能で高品質な結果を達成するためにすべてのキロワットのエネルギーが効果的に使用されることを保証すると同時に、継続的な改善に必要なデータを提供します。

生の電力から精密な制御へ

制御システムの価値を理解するためには、まずそれが何を制御しているのかを理解する必要があります。誘導炉の基本原理は驚くほど効率的ですが、慎重な管理が必要です。

誘導加熱の物理学

誘導炉は、銅コイルに流れる強力な交流(AC)を使用します。これにより、炉内の導電性の金属装荷物に浸透する急速に変化する磁場が発生します。この磁場は、次に渦電流として知られる強力な電流を金属自体に誘導します。これらの電流に対する金属の自然な抵抗が激しい精密な熱を発生させ、金属を内側から溶かします。

制御システムの役割

制御システムの主な役割は、コイルに供給される電源を制御することです。それは単なるオン/オフスイッチではありません。電圧、電流、周波数を細心の注意を払って調整します。そうすることで、磁場の強さ、ひいては任意の瞬間に金属内で生成される熱量を直接決定します。

性能を向上させる主要機能

最新の制御システムは、多くの場合DSPやARMプロセッサなどのデジタルプラットフォームに基づいて構築されており、目に見える運用の利点をもたらす機能を備えています。

プログラム可能な温度および電力ランプ

オペレーターは、すぐに最大電力を適用するのではなく、特定の加熱プロファイルをプログラムできます。これにより、温度を段階的に上昇させることができ、これは炉のライニングへの熱衝撃を防ぎ、均一な溶解を確実にするために重要です。このプログラム可能性により、すべてのバッチが全く同じ実績のあるレシピに従うことが保証されます。

リアルタイム監視とフィードバック

直感的なインターフェースは、現在の溶解温度、消費電力(キロワット単位)、動作周波数を含む重要なパラメーターのライブダッシュボードをオペレーターに提供します。この継続的なフィードバックにより、即座の調整が可能になり、プロセスが最適なパラメーター内に留まることが保証されます。

自動アラームと安全インターロック

システムは、過熱、冷却水停止、電気的障害などの異常な状態を継続的に監視します。危険な閾値を超えた場合、アラームを鳴らしたり、炉を自動的にシャットダウンしたりして、人や装置を壊滅的な故障から保護できます。

プロセス最適化のためのデータロギング

制御システムは、すべての溶解サイクルのすべての詳細を記録します。この履歴データは、トラブルシューティングと品質管理に非常に貴重です。バッチに欠陥がある場合、データログを確認して、標準プロセスからの逸脱がないか特定できます。これにより、トンあたりのエネルギー消費量を分析し、効率を最大化するために溶解レシピを洗練させることができます。

遠隔操作と接続性

最新の炉は豊富な通信インターフェースを備えています。これにより、中央制御室やオフィスからの遠隔監視が可能になり、メーカーによる遠隔診断も可能になります。また、炉を「スマートファクトリー」またはインダストリー4.0エコシステムに統合し、プラント全体の管理システムとデータを共有するためのゲートウェイでもあります。

トレードオフの理解

高度な制御システムは計り知れない利点をもたらしますが、関連する考慮事項を明確に理解した上でアプローチすることが不可欠です。

初期投資対長期ROI

洗練された機能豊富な制御システムを備えた炉は、初期費用が高くなります。この投資は、光熱費の削減、スクラップ率の低下、製品一貫性の向上、および自動化による人件費の削減からもたらされる長期的なリターンと天秤にかける必要があります。

複雑性と能力

能力が高まると、多くの場合、複雑さが増します。強力なシステムはより多くのことを実行できますが、オペレーターや保守スタッフにより多くのトレーニングが必要になる場合があります。直感的なユーザーインターフェースは贅沢品ではなく、システムの高度な機能が実際に効果的に使用されることを保証するために不可欠です。

デジタルシステムへの依存

オールデジタルソフトウェアは強力ですが、システムの信頼性への依存性を生じさせます。システムが堅牢で、十分にテストされ、メーカーによってサポートされていることを確認することが重要です。古いアナログシステムよりも信頼性が高いですが、ソフトウェアの障害は機械的な障害と同じくらい効果的に生産を停止させる可能性があります。

お客様の運用に最適な選択をする

最適な制御システムは、お客様の運用の優先順位に完全に依存します。

- 一貫性と品質管理が主な焦点の場合: 精密なプログラム可能な溶解プロファイルと包括的なデータロギングを備えたシステムは不可欠です。

- 運用効率とコスト削減が主な焦点の場合: 溶解サイクル全体でエネルギー使用量を最適化するために、詳細なリアルタイム電力監視を備えたシステムを優先してください。

- 安全性と使いやすさが主な焦点の場合: 明確な診断表示、堅牢な安全インターロック、および非常に直感的なオペレーターインターフェースを備えたシステムを探してください。

- スマートファクトリーへの統合が主な焦点の場合: シームレスなデータ交換のために、最新の通信プロトコル(Ethernet/IPやProfinetなど)を備えた制御システムであることを確認してください。

結局のところ、適切な制御システムは、お客様の溶解プロセスを手動の芸術からデータ駆動型の科学へと引き上げます。

要約表:

| 機能 | 利点 |

|---|---|

| プログラム可能な温度ランプ | 熱衝撃を防ぎ、均一な溶解を保証する |

| リアルタイム監視 | 即座の調整を可能にし、最適なパラメーターを維持する |

| 自動安全インターロック | 故障から装置と人員を保護する |

| データロギング | トラブルシューティングとプロセス最適化を可能にする |

| 遠隔操作 | スマートファクトリー統合と遠隔診断をサポートする |

高性能誘導炉で金属溶解の運用を強化する準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件に正確に適合するための強力な深いカスタマイズ機能によって裏付けられています。今すぐお問い合わせいただき、当社の専門知識がお客様の効率、一貫性、安全性をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用