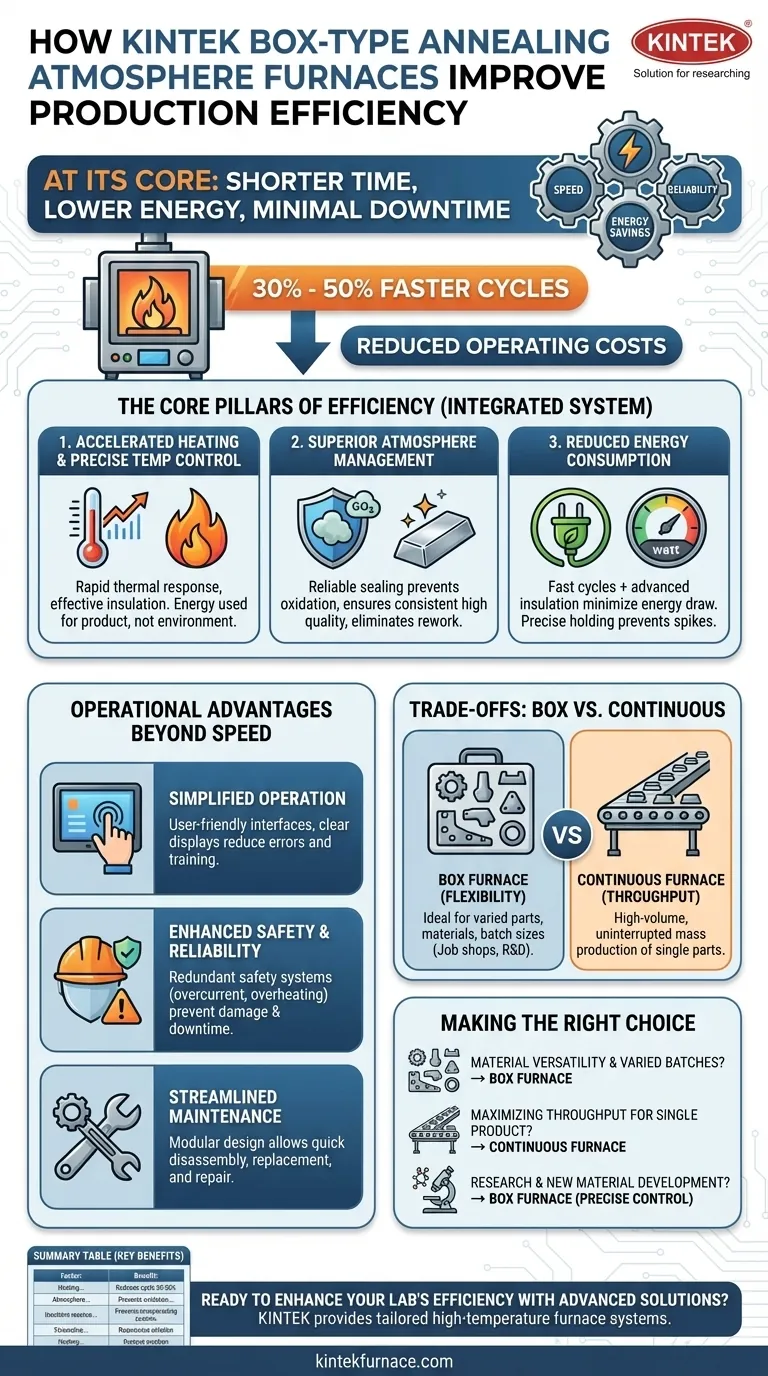

その核となるのは、箱型雰囲気焼鈍炉がプロセス時間を根本的に短縮し、エネルギー消費を削減し、運用停止時間を最小限に抑えることで生産効率を向上させる点です。これは、急速加熱機能と精密な温度制御によって達成され、従来の炉設計と比較して必要な焼鈍サイクルを30%から50%短縮することができます。

この炉の真の利点は、速度だけでなく、熱の精度、雰囲気制御、および運用の信頼性の統合です。この組み合わせにより、スループットが高速化され、高品質な部品が得られ、全体的な運用コストが削減されます。

効率の核となる柱

箱型炉の効率向上は、単一の機能からではなく、統合されたシステム設計から生まれます。各コンポーネントは、時間、エネルギー、または材料のいずれにおいても無駄を削減するために機能します。

加速された加熱と精密な温度制御

効率に最も直接的な影響を与えるのは、熱処理サイクルの短縮です。炉の設計により、目標温度に非常に迅速に到達し、維持することができます。

この迅速な熱応答と、非常に効果的な断熱材を組み合わせることで、エネルギーが周囲の環境ではなく製品の加熱に使用されることが保証されます。これにより、サイクルタイムが短縮され、エネルギー費用が直接削減されます。

優れた雰囲気管理

焼鈍には、酸化を防ぎ、望ましい材料特性を確保するために、特定の制御された雰囲気が必要となることがよくあります。非効率なシステムは、材料の損失や再加工につながります。

これらの炉は、信頼性の高い密閉構造と精密な雰囲気制御を特徴としています。これにより、漏れを防ぎ、必要なガス組成を正確に維持することができ、結果として高品質で一貫した生産品が得られ、費用のかかる二次洗浄作業が不要になります。

エネルギー消費の削減

エネルギーは熱処理における主要な運用コストです。ここでの効率は、大きな財政的レバーとなります。

高速加熱サイクルと高度な断熱材を組み合わせることで、炉はサイクルあたりのエネルギー消費を最小限に抑えます。大きな変動なく温度を正確に保持する能力は、無駄なエネルギーの急増をさらに防ぎます。

速度を超えた運用上の利点

真の生産効率は、使いやすさ、安全性、およびメンテナンスも考慮に入れます。操作が難しい、または頻繁に修理のために停止する炉は、サイクルタイムに関係なく非効率です。

簡素化された操作と監視

複雑な制御は、オペレーターのエラー、一貫性のない結果、および長期間のトレーニングにつながる可能性があります。最新の箱型炉は、ユーザーフレンドリーなインターフェースでこれに対処しています。

明確なデジタルディスプレイにより、パラメータ設定とプロセス監視が容易になります。これにより、ミスの可能性が減り、幅広い技術スタッフが機器にアクセスしやすくなります。

強化された安全性と信頼性

機器の故障や安全事故による予期せぬ停止は、生産スケジュールにとって壊滅的です。信頼性は効率の基盤です。

これらの炉は、複数の冗長な安全システムで構築されています。過電流、過熱、漏電保護などの機能は、システムを自動的にシャットダウンし、オペレーターに警告して損傷を防ぎ、安全な作業環境を確保します。

合理化されたメンテナンスと停止時間の短縮

メンテナンスが必要な場合、速度は不可欠です。多くの箱型炉のモジュラー設計は、重要な利点です。

コンポーネントは、迅速な分解、交換、修理のために設計されています。この設計思想により、炉が停止している時間が大幅に短縮され、生産のための可用性が最大化されます。

トレードオフの理解:箱型対連続型

非常に効率的ではありますが、箱型炉は普遍的な解決策ではありません。そのバッチベースの性質は、連続炉システムとは異なる重要な点を作り出しています。

多様な生産への柔軟性

箱型炉は、柔軟性が必要な環境で優れた性能を発揮します。1日を通して異なる部品、材料、またはバッチサイズを処理するのに理想的です。

これにより、ジョブショップ、研究開発、またはチタン合金や高温合金などの高度な材料を含む多様な製品ミックスを持つ製造ラインに最適です。

大量生産のスループット

対照的に、連続炉は、単一の一貫した部品の大量生産、中断のない生産のために設計されています。

連続炉は専用製品ラインの場合、より高いスループットを提供しますが、箱型炉のような柔軟性はありません。選択は完全に生産環境に依存します。

目標に合った適切な選択をする

正しい炉を選択するには、特定の生産ニーズと運用上の優先事項を明確に理解する必要があります。

- 材料の多様性と多様なバッチサイズに重点を置く場合: 箱型炉の精密な制御とバッチベースの柔軟性が優れた選択肢です。

- 単一の大量生産製品のスループットを最大化することに重点を置く場合: 連続炉は、その専用タスクにおいてより高い全体的な効率を提供します。

- 研究と新材料開発に重点を置く場合: 箱型炉の温度と雰囲気の両方に対する精密で再現性のある制御が不可欠です。

最終的に、適切な機器を選択することは、技術の強みを戦略的な運用目標に合わせることです。

要約表:

| 効率要因 | 主な利点 |

|---|---|

| 加熱と温度制御 | 急速加熱と精密制御によりサイクルタイムを30-50%短縮 |

| 雰囲気管理 | 酸化を防ぎ、高品質な生産物を確保し、再加工を排除 |

| エネルギー消費 | 高速サイクルと高度な断熱材によりエネルギー使用量を削減 |

| 操作の簡素化 | ユーザーフレンドリーなインターフェースによりエラーとトレーニング時間を短縮 |

| 安全性と信頼性 | 内蔵の安全システムにより停止時間を最小限に抑え、安全な操作を確保 |

| メンテナンス | モジュラー設計により迅速な修理が可能になり、運用停止時間を短縮 |

高度な炉ソリューションで研究室の効率を向上させる準備はできていますか? 優れた研究開発と自社製造を活かし、KINTEKは多様な研究室にオーダーメイドの高温炉システムを提供しています。マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験ニーズに正確に応える強力な深いカスタマイズ機能によって補完されています。今すぐお問い合わせください。当社の箱型雰囲気焼鈍炉がどのように生産効率を向上させ、コストを削減できるかについてご相談ください!

ビジュアルガイド