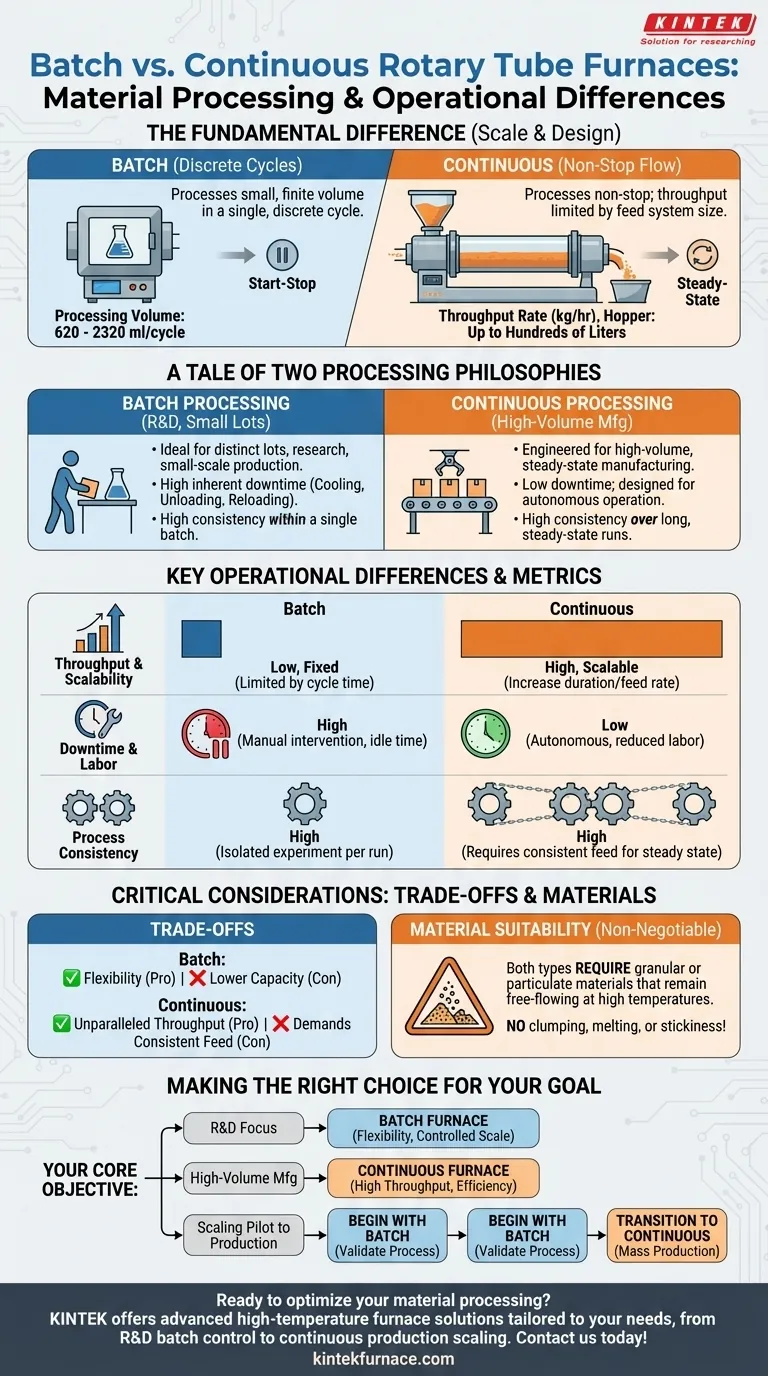

根本的な違いは、バッチ式と連続式のロータリーチューブ炉における材料処理の規模と運転設計にあります。バッチ炉は、単一の離散的なサイクルで少量の有限な材料(通常620〜2320 ml)を処理します。対照的に、連続炉はノンストップで材料を処理し、そのスループットは供給システムのサイズによってのみ制限され、供給システムには数リットルから数百リットルの容量があります。

バッチ炉と連続炉の選択は、単に処理量に関するものではなく、作業の性質に関するものです。バッチ処理は、個別のロットの研究や小規模生産に適していますが、連続処理は、大量かつ定常状態での製造のために設計されています。

2つの処理思想の物語

これら2種類の炉の選択は、それぞれの異なる運転モデルを理解することにかかっています。一方は離散的なタスクのために設計され、もう一方は途切れない流れのために設計されています。

バッチ処理の定義

バッチ炉は、一度に単一の特定の量の材料を処理します。この「バッチ」が炉に投入され、設定された条件下で処理され、その後完全に排出されます。

次のバッチを投入する前に、システム全体を冷却する必要があることがよくあります。この開始と停止の性質は、材料ロットを分離し、追跡可能にしておく必要がある用途に最適です。1サイクルあたりの典型的な処理量は非常に少なく、通常2.5リットル未満です。

連続処理の定義

連続炉は、ノンストップの大量生産のために設計されています。材料は炉の一方の端から絶えず供給され、処理された製品はもう一方の端から排出されます。

その容量は単一の運転回数ではなく、スループット率(例:時間あたりのキログラム数)で測定されます。ホッパーのサイズは数百リットルになることがあり、これは炉がどれだけ長時間無人で稼働できるかを決定するものであり、長期間にわたって処理できる総量を決定するものではありません。

主な運転上の違い

単なる量を超えて、各炉タイプの実際の運転状況は、プロセスの効率性、一貫性、および労力を直接左右します。

スループットとスケーラビリティ

バッチシステムは、サイクル時間と容量によって定義される、固定された低いスループットを持ちます。生産規模を拡大するには、より多くの個別のサイクルを実行する必要がありますが、これには実質的な限界があります。

連続システムは、はるかに優れたスループットを提供し、産業的なスケーラビリティのために構築されています。生産を増やすことは、システムをより長時間稼働させるか、供給速度を上げるかの問題です。

ダウンタイムと労力

バッチ処理には、そのワークフローに組み込まれた固有のダウンタイムがあります。炉の冷却、排出、再装填に費やされる時間は、材料を処理していない時間です。このサイクルには、繰り返し手動で介入する必要があります。

連続炉は、安定化すると、長時間の自律運転のために設計されており、処理される材料ごとのアイドル時間と直接的な人件費を大幅に削減します。

プロセスの再現性

バッチシステムでは、単一のバッチ内で高い一貫性が得られます。各実行が独立した実験であるため、変数をテストするための優れた環境を提供します。

連続システムは、非常に長い生産ランにわたって優れた製品の一貫性を提供するために、定常状態の平衡を維持するように設計されています。ただし、この定常状態を達成するには、一貫した供給材料と安定した動作パラメータが必要です。

トレードオフと制限の理解

どちらの技術も普遍的に優れているわけではありません。それぞれに明確なトレードオフがあり、異なる用途に適しています。

柔軟性のコスト(バッチ)

バッチ炉の主な利点は、研究、開発、および複数の小規模なジョブを扱うための柔軟性です。トレードオフは、全体的な生産能力と効率が大幅に低下することです。

一貫性への要求(連続)

連続炉は比類のないスループットを提供しますが、スムーズに動作するためには、非常に一貫性があり均一な供給材料を要求します。粒子サイズや組成のばらつきにはあまり寛容ではなく、起動/シャットダウン手順はより複雑になる可能性があります。

材料の適合性は交渉の余地なし

この選択が材料の適合性よりも二次的であることを理解することが重要です。どちらの炉タイプも、高温で流動性を維持する**粒状または粉末状の材料**にのみ適しています。塊状になったり、溶けたり、べたつくようになったりする材料は、どちらのシステムでもプロセスを妨害します。

目標に合わせた正しい選択

あなたのアプリケーションの核となる目的が決定要因となります。このガイドを使用して、あなたのニーズに合った正しい道筋を判断してください。

- 研究開発が主な焦点の場合: バッチ炉は、小規模で制御されたスケールで異なる材料とプロセスパラメータをテストするために必要な柔軟性を提供します。

- 大量生産が主な焦点の場合: 連続炉は、産業生産に要求される高いスループットと運転効率を達成するための唯一の実行可能な選択肢です。

- パイロットスケールから生産へのスケールアップが主な焦点の場合: まずバッチ炉を使用してプロセスと材料特性を検証し、その後、量産のためにパラメータが固定されたら連続システムに移行します。

結局のところ、必要な規模と運転目標を理解することが、成功のために適切な炉技術を選択する鍵となります。

要約表:

| 側面 | バッチ炉 | 連続炉 |

|---|---|---|

| 処理量 | バッチあたり620 ml〜2320 ml | スループット率(例:kg/時間)、ホッパーサイズは最大数百リットル |

| スループット | サイクルごとに低く固定 | 長時間の稼働に対して高率でスケーラブル |

| ダウンタイム | 高い(冷却、装填/排出) | 低く、連続運転のために設計されている |

| 一貫性 | 単一バッチ内では高い | 定常状態の生産全体で高い |

| 理想的な使用 | 研究開発、小規模生産 | 大量生産 |

材料処理の最適化の準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供します。正確なバッチ制御を必要とする研究であれ、連続生産のためのスケールアップであれ、当社の製品ライン(マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど)は、お客様独自の実験的および生産的要件を満たすための強力なカスタマイズ機能に裏打ちされています。効率を高め、目標を達成する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉