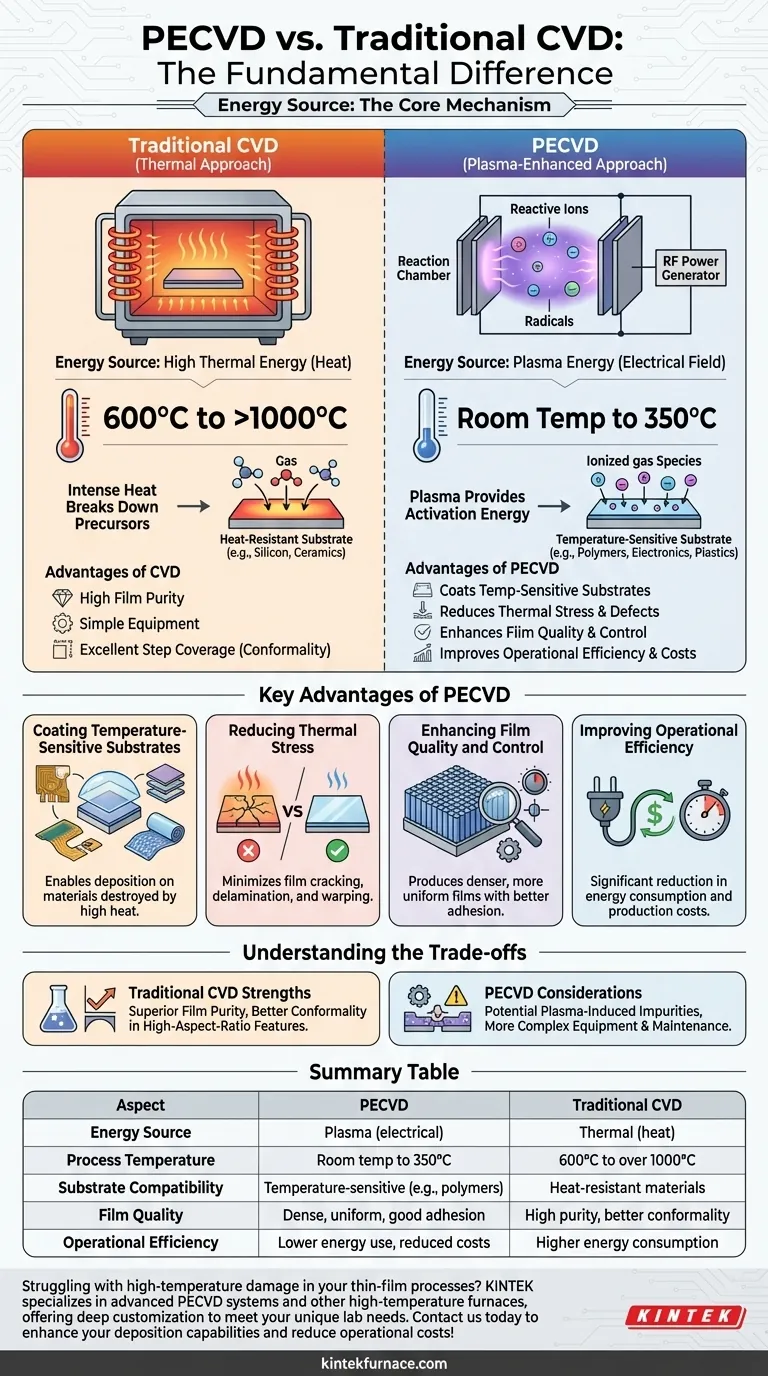

根本的な違いは、プラズマ支援化学気相成長(PECVD)と従来の化学気相成長(CVD)の間で、反応を駆動するために使用されるエネルギー源にあります。従来のCVDが前駆体ガスを分解するために排他的に高い熱エネルギー(熱)に依存するのに対し、PECVDはエネルギー効率の高いプラズマを利用して、著しく低い温度で同じ結果を達成します。これにより、PECVDは従来のCVDプロセスの激しい熱によって損傷または破壊される可能性のある材料上に高品質の膜を堆積できます。

PECVDと従来のCVDの選択は、エネルギー源の選択です。従来のCVDは熱エネルギーを使用し、高温を必要とします。PECVDはプラズマエネルギーを使用し、低温堆積を可能にします。この単一の違いが、使用できる基板、最終的な膜の品質、および運用コストを決定します。

コアメカニズム:熱エネルギー対プラズマエネルギー

実際的な違いを理解するには、まず各プロセスがガスから薄膜を作成するために必要なエネルギーをどのように供給するかを理解する必要があります。

従来のCVD:熱的アプローチ

従来のCVDは概念的に簡単です。前駆体ガスを加熱された基板を含む反応チャンバーに導入します。

通常600°Cから1000°C以上に及ぶ強烈な熱が、化学反応を引き起こすために必要な熱エネルギーを提供します。これらの反応によりガスが原子成分に分解され、それらが熱い基板上に堆積し、徐々に固体膜を形成します。

PECVD:プラズマ支援アプローチ

PECVDは、必要な熱エネルギーの大部分を電気エネルギーに置き換えます。電界が前駆体ガスに印加され、プラズマが生成されます。これは、高反応性のイオンと遊離基を含むイオン化されたガスです。

これらの反応性種は、元のガス分子よりも化学的にはるかに不安定です。それらは低温、通常は室温から350°Cの間でも容易に反応して基板上に堆積します。プラズマは熱ではなく、活性化エネルギーを提供します。

PECVDプロセスの主な利点

高熱の代わりにプラズマを使用することにより、PECVDは、特に半導体や電子機器において、現代の製造業に不可欠ないくつかの明確な利点をもたらします。

温度に敏感な基板のコーティング

これはPECVDの最も重要な利点です。低温プロセスにより、高温に耐えられない材料への膜の堆積が可能になります。

これには、ポリマー、プラスチック、特定の金属、または組み立てられた電子部品などの基板が含まれます。従来のCVDプロセスでは、これらは単に溶融、変形、または破壊されてしまいます。

熱応力の低減

高温に耐えられる基板であっても、従来のCVDの極端な温度は大きな熱応力を誘発する可能性があります。これは、膜のひび割れ、剥離、または基板の反りの原因となります。

PECVDの低温環境は、この応力を最小限に抑え、欠陥密度の低い、より耐久性があり信頼性の高い膜をもたらします。

膜の品質と制御の向上

プラズマからのエネルギーにより、膜の特性を維持しながら高い堆積速度を達成できます。

PECVDは、一部の低温CVD代替品よりも高密度で、均一で、密着性の良い膜を生成できます。プラズマパラメータを調整することで、化学量論や応力などの膜特性を正確に制御できます。

運用効率の向上

極端な加熱の必要性を排除することにより、PECVDはエネルギー消費と製造コストを大幅に削減します。

高温反応器と比較して低温では残留物がこびりつきにくいため、チャンバーの清掃もより迅速かつ容易になり、全体の装置稼働時間とスループットが向上します。

トレードオフの理解

PECVDは信じられないほど多用途ですが、従来のCVDが廃れたわけではありません。その独自の特性が要求される特定の用途では、依然として優れた選択肢となります。

膜の純度と組成

PECVDプロセスのプラズマは、他の元素(前駆体ガスからの水素など)が膜に取り込まれる原因となることがあります。絶対的に最高の材料純度が要求される用途では、基板が熱に耐えられる限り、従来のCVDのよりクリーンな熱駆動反応が好ましい場合があります。

装置の単純さ

従来の熱CVD反応器は、本質的に、ガス流量制御を備えた高温炉です。PECVDシステムはより複雑で、プラズマを生成および維持するためにRF電源、インピーダンス整合ネットワーク、およびより洗練された真空技術を必要とします。これは、初期の装置コストとメンテナンスの複雑さが高くなる可能性があります。

高アスペクト比構造におけるステップカバレッジ

非常に深く狭いトレンチ(高アスペクト比構造)内部に膜を堆積させる場合、高温CVDの方が優れた均一性、つまりステップカバレッジを提供できることがあります。高い熱エネルギーは堆積原子に高い表面移動度を与えるため、一部のPECVDプロセスに典型的な指向性の高い堆積よりも、複雑なトポグラフィをより効果的に移動して均一にコーティングできます。

アプリケーションに最適な選択を行う

適切な堆積方法を選択するには、プロセスの能力と特定の技術的および経済的な目標を一致させる必要があります。

- 温度に敏感な材料のコーティングが主な焦点である場合: PECVDが唯一実行可能な選択肢です。その低温特性がその決定的な利点です。

- 堅牢な基板上での可能な限り最高の膜純度が主な焦点である場合: プラズマ誘起汚染の可能性を回避するため、従来のCVDを評価する必要があります。

- 大量生産における運用コストとエネルギー使用量の削減が主な焦点である場合: PECVDは一般的に、より効率的で費用対効果の高いソリューションです。

- 深いトレンチで完全な均一性を達成することが主な焦点である場合: 表面原子移動度の向上により、高温の従来型CVDが利点を持つことがよくあります。

最終的に、あなたの決定は基板の熱許容範囲と、あなたのアプリケーションが要求する特定の膜特性に依存します。

要約表:

| 側面 | PECVD | 従来のCVD |

|---|---|---|

| エネルギー源 | プラズマ(電気) | 熱(熱) |

| プロセス温度 | 室温~350°C | 600°C~1000°C超 |

| 基板適合性 | 温度に敏感(例:ポリマー、電子部品) | 耐熱性材料 |

| 膜の品質 | 高密度、均一、良好な密着性 | 高純度、優れた均一性 |

| 運用効率 | エネルギー使用量が少ない、コスト削減 | エネルギー消費量が多い |

薄膜プロセスでの高温による損傷にお困りですか? KINTEKは、高度なPECVDシステムやその他の高温炉を専門とし、お客様固有の研究開発ニーズに対応するための深いカスタマイズを提供します。研究開発と社内製造における当社の専門知識により、温度に敏感なアプリケーションに対して信頼性が高く効率的なソリューションが保証されます。今すぐお問い合わせいただき、堆積能力を向上させ、運用コストを削減しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン