本質的に、プラズマ強化化学気相成長法(PECVD)と従来の熱活性化化学気相成長法(CVD)の違いは、反応を促進するために使用されるエネルギー源にあります。PECVDはプラズマを使用して低温で前駆体ガスを活性化するのに対し、従来のCVDは高温エネルギーのみに完全に依存します。この根本的な違いは、基板適合性、膜品質、および運転コストに大きな影響を与えます。

PECVDと熱CVDの選択は、どちらが普遍的に優れているかという問題ではありません。それは、あなたの基板が熱堆積に要求される高温に耐えられるかどうかという、1つの重要な要素に基づいた戦略的な決定です。

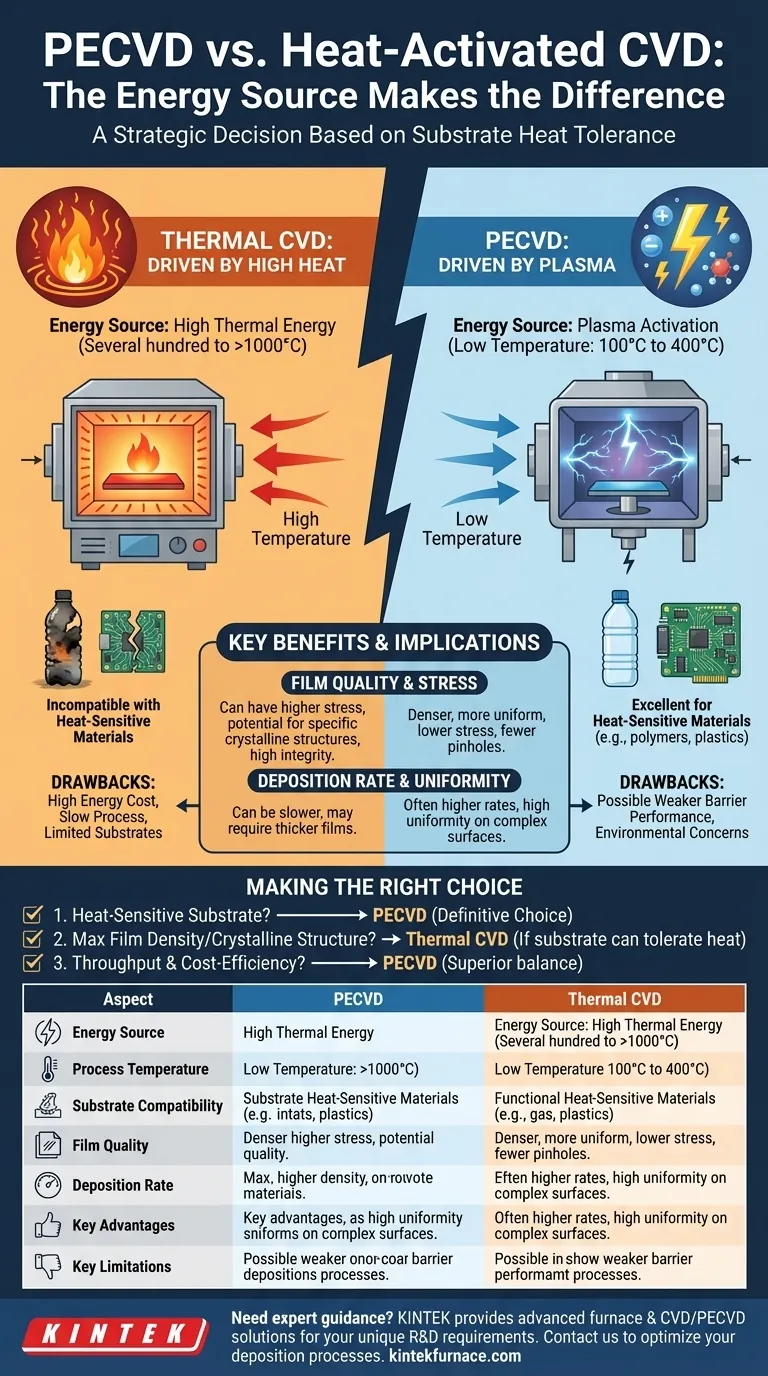

核心的な違い:エネルギーの供給方法

前駆体ガスを分解し、薄膜を堆積させるために使用される方法は、温度、圧力、および結果として得られる膜特性を含むプロセスウィンドウ全体を決定します。

熱CVD:熱駆動型

従来のCVDは熱化学プロセスです。前駆体ガスの化学結合を破壊し、基板表面での堆積反応を開始させるのに十分なエネルギーを提供するために、多くの場合、数百度から千度以上の非常に高い温度を必要とします。

PECVD:プラズマ駆動型

PECVDは追加のエネルギー源であるプラズマを導入します。前駆体ガスに強い電界を印加することにより、高エネルギー電子、イオン、および遊離基を含む物質のイオン化状態であるプラズマが形成されます。この堆積を可能にするために前駆体分子を分解するのは、高温ではなく、これらの高エネルギー粒子であり、これにより堆積が大幅に低い温度、通常は100°Cから400°Cの間で発生します。

温度差の実用的な意味合い

PECVDによるプロセス温度の劇的な低下は、その最も重要な利点であり、熱CVDよりもいくつかの重要な利点をもたらします。

基板適合性

これが最も決定的な違いです。熱CVDの高温は、ポリマー、プラスチック、または特定の集積回路などの熱に敏感な材料との互換性を失わせます。PECVDの低温特性は、損傷や劣化を引き起こすことなく、これらの種類の基板上に膜を堆積させるための頼りになる方法となります。

膜品質と応力

PECVDは低温で動作するため、堆積膜の熱応力を最小限に抑え、基板との格子不整合のリスクを低減します。これにより、膜はより高密度で均一になり、ピンホールが少なくなることがよくあります。熱CVDも非常に高品質の膜を生成できますが、高温は大きな応力を引き起こす可能性があります。

成膜速度と均一性

PECVDは熱CVDと比較して、より高い成膜速度を達成することがよくあります。さらに、低圧で動作するため、前駆体ガスがより容易に拡散し、複雑な三次元表面上でも、より均一で均一な(コンフォーマルな)コーティングが得られます。

トレードオフと制限の理解

どちらの方法も完璧な解決策ではありません。それらのどちらかを選択することは、それぞれの欠点を理解することを含みます。

PECVDの欠点

プラズマの使用は、温度に関しては有益ですが、独自の課題をもたらすことがあります。膜は、他の方法で堆積された膜と比較して、バリア性能が弱いか、軟らかく耐摩耗性が低いことがあります。さらに、使用される前駆体、特にハロゲン化ガスは、適切に処理されない場合、環境または健康上の懸念を引き起こす可能性があります。

熱CVDの欠点

熱CVDの主な欠点は、極端な温度が必要なためにエネルギー消費量と関連コストが高くなることです。プロセスが遅くなる可能性があり、激しい熱はシステムコンポーネントの動作寿命を制限する可能性があります。一部のアプリケーションでは、高い完全性を達成するために、結果として得られる膜が比較的厚く(10µm超)なる必要があるかもしれません。

アプリケーションに応じた正しい選択

アプリケーション固有の基板材料、希望する膜特性、および予算の要件によって、最適な堆積方法が決まります。

- もし主な焦点が耐熱性基板への堆積にある場合: PECVDはその根本的な低温プロセスにより、決定的な選択肢となります。

- もし主な焦点が最大限の膜密度または特定の結晶構造の達成にある場合: 基板が激しい熱に耐えられる場合に限り、高温熱CVDが必要になることがあります。

- もし主な焦点が互換性のある基板上でのスループットとコスト効率にある場合: PECVDは、より高い成膜速度とより低いエネルギーコストの優れたバランスを提供することがよくあります。

最終的に、適切な堆積技術を選択することは、プロセスのエネルギー源を特定の目標の熱的および化学的制約に一致させることに帰着します。

概要表:

| 側面 | PECVD | 熱CVD |

|---|---|---|

| エネルギー源 | プラズマ(電界) | 高温(熱エネルギー) |

| プロセス温度 | 100°C~400°C | 数百度~1000°C超 |

| 基板適合性 | 耐熱性材料(例:ポリマー、プラスチック)に優れている | 高温耐性基板に限定される |

| 膜品質 | より高密度、より均一、低応力、ピンホールが少ない | 高密度を達成可能だが、応力が高くなる可能性がある |

| 成膜速度 | しばしば高い | 遅くなることがある |

| 主な利点 | 低温動作、高い均一性、コンフォーマルコーティング | 特定の結晶構造の可能性、高い膜完全性 |

| 主な制限 | バリア性能が弱くなる可能性、ガスに関する環境懸念 | 高いエネルギーコスト、プロセスの遅さ、互換性のある基板への限定 |

ラボに最適なCVDシステムの選択について専門家のガイダンスが必要ですか? KINTEKは、優れたR&Dと社内製造を活用し、多様なラボに高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、強力なカスタムメイド能力によってユニークな実験要件に正確に対応します。耐熱性基板を扱う場合でも、高密度膜が必要な場合でも、堆積プロセスの最適化をお手伝いできます。当社のオーダーメイドソリューションがお客様の研究開発をどのように強化できるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械