簡単に言えば、マルチゾーン加熱制御は、ロータリーキルンを単なるオーブンから、精密な多段階処理装置へと変貌させます。キルンチューブの長さに沿って個別の温度ゾーンを作成することにより、特定の熱プロファイル(材料が移動するにつれて異なる温度にさらすこと)を実行できるようになり、これは製品の品質、一貫性、および全体的なプロセスの効率を向上させるために不可欠です。

核となる利点は、単に加熱が良くなることではなく、単一の連続した操作内で複雑な逐次的な熱処理を実行できる能力です。これは、均一な加熱を超えて、キルン内での移動の各段階で材料の精密な相変化を可能にします。

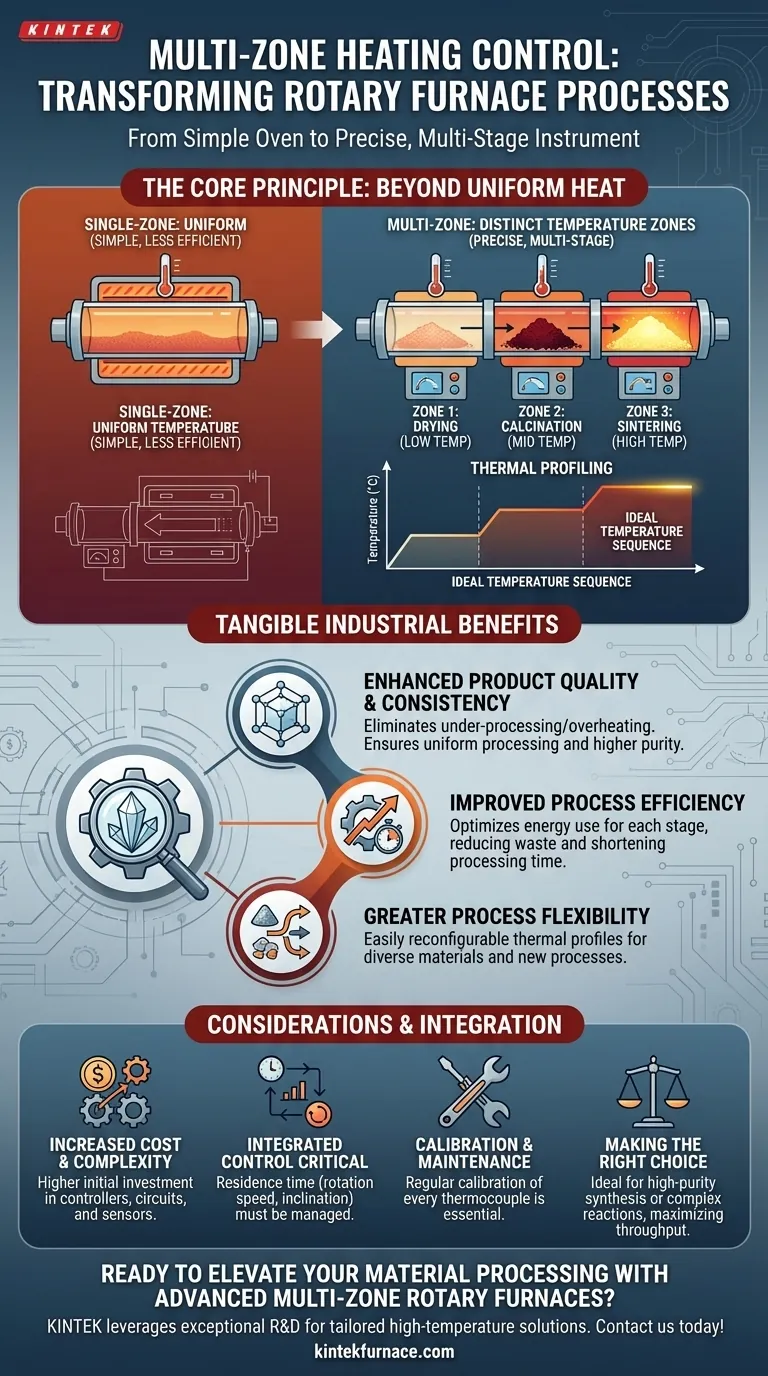

均一な熱を超えて:熱プロファイリングの原理

従来の単一ゾーンキルンは、1つのこと、つまり材料のバッチを単一の均一な温度に到達させることには効果的です。マルチゾーン制御は、根本的により洗練された機能をもたらします。

マルチゾーン制御とは?

マルチゾーンロータリーキルンは、その長さに沿って複数の独立した加熱セクションに分割されています。各ゾーンには独自の温度制御装置とセンサー(熱電対)があり、隣接するゾーンとは完全に異なる温度設定値を維持することができます。

目標:正確な熱プロファイル

多くの高度な材料プロセスは一枚岩ではありません。それらは変動する温度での一連のステップを必要とします。たとえば、プロセスには低温での乾燥工程、中温での焼成工程、高温での焼結工程が必要になる場合があります。

マルチゾーン制御により、この理想的な温度シーケンス、すなわち熱プロファイルをキルンに直接マッピングできます。材料が回転してチューブ内を移動するにつれて、各ゾーンを通過し、その特定の段階で必要とされる正確な熱処理を受けます。

生産ラインの類推

単一ゾーンキルンを、すべての工具が同じ仕様に設定された大きな作業場だと考えてください。機能的ですが、多段階プロジェクトには非効率的です。

対照的に、マルチゾーンキルンは最新の組立ラインのようなものです。各ステーション(ゾーン)は特定のタスクに合わせて完全に調整されており、製品が一方の端からもう一方の端へ移動する際に正しく効率的に構築されることを保証します。

産業用途における具体的な利点

正確な熱プロファイルの適用は、プロセス結果の測定可能な改善に直接つながります。

製品品質と一貫性の向上

材料のすべての粒子が適切なタイミングで適切な温度にさらされることを保証することにより、処理不足や過熱の問題を排除します。

例えば焼成において、初期のより冷たいゾーンでフラッシュ沸騰なしに穏やかに水分を除去し、その後のより高温のゾーンで目標とする化学反応を達成することができます。これにより、純度が高く、均一性の高い最終製品が得られます。

プロセスの効率向上

各ステージの温度を最適化することで、エネルギーの無駄が削減され、プロセス全体の時間が短縮されます。低温乾燥フェーズに高温エネルギーを費やすことはありません。

各ステップでエネルギーを集中して適用することにより、プロセス全体が最高の熱効率で実行され、スループットが最大化され、運用コストが削減されます。

プロセスの柔軟性の向上

単一のマルチゾーンキルンでも、単なるプログラム変更で全く異なる熱プロファイルを実行するように再構成できます。これにより、新しい専用ハードウェアに投資することなく、さまざまな材料を処理したり、新しいプロセスを開発したりすることが可能になります。

トレードオフと考慮事項の理解

強力ではありますが、マルチゾーン制御は万能の解決策ではありません。それには、管理しなければならない独自の複雑さが伴います。

コストと複雑性の増加

当然ながら、複数の制御装置、電源回路、熱電対を備えたシステムは、単一ゾーンキルンよりも初期の設備投資コストが高くなります。制御システムも本質的により複雑なプログラミングと操作が必要です。

統合制御の重要性

マルチゾーン加熱の真のパワーは、それが他のプロセス変数と統合されたときに解き放たれます。滞留時間—材料が各温度ゾーンに留まる時間—は、温度そのものと同じくらい重要です。

この滞留時間はキルンの回転速度と傾斜角によって決まります。効果的なシステムは、熱プロファイルを首尾よく実行するために、これらすべての変数を統合的に制御できる必要があります。

キャリブレーションとメンテナンス

各加熱ゾーンは潜在的な故障点です。定期的なキャリブレーションを通じてすべての熱電対の精度を維持することが極めて重要です。わずか1つのゾーンのずれがプロセス全体を損ない、システムの利点を無効にする可能性があります。

プロセスに適した選択をする

マルチゾーンキルンを使用するという決定は、材料とプロセスの目標の特定の要件によって導かれるべきです。

- 高純度合成または複雑な反応が主な焦点である場合: ターゲットとする化学的および物理的変換に必要な正確な熱ランプと保持(ソーク)を作成するためには、マルチゾーン制御がほぼ間違いなく必要になります。

- バルク材料のスループットと効率の最大化が主な焦点である場合: マルチゾーン制御により、プロセスの各段階(例:乾燥、焼成、冷却)を最適化して、エネルギー消費と処理時間を削減できます。

- プロセスで単一の均一な加熱温度のみが必要な場合: よりシンプルで費用対効果の高い単一ゾーンキルンがより適切な選択肢である可能性が高いです。

最終的に、マルチゾーン制御を採用することは、ロータリーキルンを単なるヒーターから、ダイナミックで精密な材料処理装置へと格上げします。

要約表:

| 利点 | 説明 |

|---|---|

| 製品品質の向上 | 各段階で材料を特定の温度にさらすことにより、均一な処理と高純度を保証する。 |

| プロセスの効率向上 | 各ステップの温度を最適化することで、エネルギーの浪費を削減し、処理時間を短縮する。 |

| プロセスの柔軟性の向上 | 異なる熱プロファイルのために容易な再構成を可能にし、多様な材料とプロセスをサポートする。 |

高度なマルチゾーンロータリーキルンで材料処理を向上させる準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所にテーラーメイドの高温ソリューションを提供しています。当社の製品ラインには、ロータリーキルン、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力な深いカスタマイズ能力に裏打ちされており、お客様固有の実験ニーズに正確に対応します。当社の専門知識がお客様のプロセス効率と製品品質をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉