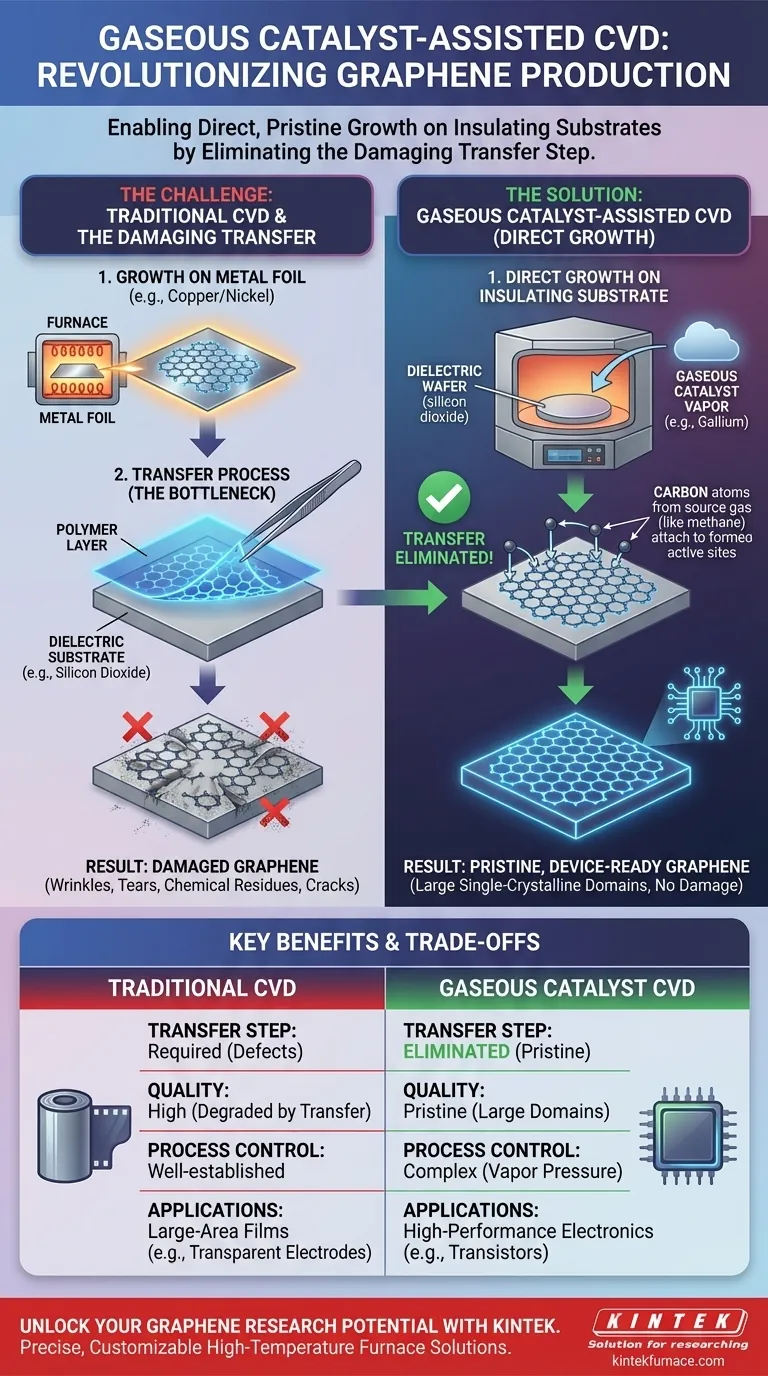

要するに、気相触媒支援化学気相成長(CVD)は、絶縁性基板上での高品質でデバイス対応可能なグラフェンの直接成長を可能にすることにより、グラフェン製造に根本的な利益をもたらします。これにより、金属箔上でグラフェンを成長させる際に必要とされる、従来の方法によるダメージを引き起こす転写工程を回避し、先進エレクトロニクスの主要なボトルネックを解決します。

従来のグラフェン合成における核心的な問題は、成長そのものではなく、その後の金属触媒からの有用な基板への転写です。このプロセスは欠陥や不純物を導入します。気相触媒支援CVDは、環境を変えて最終基板自体での直接的かつ本来のままの成長を可能にすることで、この問題を解決します。

従来のグラフェン製造における課題

標準的な手法:金属上での成長

従来のCVDでは、メタンガスと水素ガスを炉内で加熱し、通常は薄い銅やニッケルの金属箔上の触媒上で分解させます。炭素原子が金属表面に配列し、高品質のグラフェンシートを形成します。

この方法は、膜の特性と均一性に対して優れた制御を提供します。

問題点:ダメージを伴う転写

金属上で成長したグラフェンは、トランジスタなどのほとんどの電子用途ですぐには使用できません。それを二酸化ケイ素のような誘電体(電気絶縁体)基板上に移動させる必要があります。

この転写プロセスが、従来手法の主要な弱点です。これには、グラフェンをポリマーでコーティングし、金属箔をエッチングし、壊れやすい1原子厚のシートを新しい基板上に慎重に移動させることが含まれます。

この工程は、しわ、破れ、亀裂、化学残留物を導入することで悪名高く、グラフェンの優れた電子特性を著しく劣化させます。

気相触媒ソリューション:直接成長

気相触媒支援CVDは、この破壊的な転写工程を完全に排除するためにプロセスを再設計します。

仕組み:気化触媒

この手法では、固体金属箔の代わりに、ガリウム蒸気などの触媒を気体としてCVDチャンバー内に導入します。

これらの触媒原子は、不活性な誘電体基板の表面に一時的に吸着します。これらは、メタン源からの炭素原子が付着してグラフェンを形成するための活性サイトを提供しますが、基板自体とは永続的に結合しません。

主な利点:転写プロセスの排除

グラフェンは最終的な絶縁基板上で直接成長するため、ポリマーコーティング、金属エッチング、転写手順全体が完全に回避されます。

その結果、グラフェンは転写プロセスに固有の機械的損傷や汚染から解放された、本来のままの状態を維持します。

結果:エレクトロニクス向けに優れたグラフェン

この直接成長法は、大きな単結晶ドメインを持つ、例外的に高品質なグラフェンを生成します。

エレクトロニクスにとって、これはキャリア移動度の上昇と、より信頼性の高いデバイス性能につながります。これは、ラボスケールの材料合成と、実用的な高性能電子およびオプトエレクトロニクスデバイスの製造との間のギャップを埋めます。

トレードオフの理解

この高度な手法は強力ですが、管理する必要がある独自の複雑さをもたらします。

プロセス制御

気相触媒支援CVDは、従来の手法よりも洗練された制御を必要とします。触媒の正確な蒸気圧を管理し、反応チャンバー内での均一な分散を確保することが極めて重要であり、複雑さの層を追加します。

触媒の選択

気相触媒の選択肢は限られています。ガリウムは効果的であることが証明されていますが、さまざまな基板や成長条件との相互作用は活発な研究分野です。触媒源の純度も最も重要です。

スケーラビリティ対用途

この手法は、ハイエンドエレクトロニクス向けにウェハー上に超高品質グラフェンを製造するのに最適です。しかし、軽微な欠陥が許容される非常に広い面積の導電性膜を必要とする用途(例:一部の透明電極)では、銅上での従来のロール・ツー・ロールCVDの方がスケーリングに関してコスト効率が高い場合があります。

目標に応じた適切な選択

最適な合成方法は、最終的な用途と性能要件に完全に依存します。

- 高性能エレクトロニクス(例:トランジスタ、高周波デバイス)が主な焦点の場合: 気相触媒支援CVDは、必要な基板上に本来のままのグラフェンをもたらすため、理想的な選択肢です。

- 大面積導電膜(例:透明電極、発熱体)が主な焦点の場合: 軽微な欠陥を許容できる用途であれば、銅箔上での従来型CVDとその後の転写プロセスの方が経済的でスケーラブルである可能性があります。

- 基礎研究が主な焦点の場合: 気相触媒支援CVDは、転写プロセスによって導入される交絡変数を伴わずに、本質的なグラフェン特性を研究するためのよりクリーンなプラットフォームを提供します。

最終的に、合成プロセスの習得こそが、グラフェンベース技術の真の可能性を解き放つための決定的な第一歩となります。

要約表:

| 側面 | 従来型CVD | 気相触媒支援CVD |

|---|---|---|

| 触媒 | 固体金属(例:銅、ニッケル) | 気相(例:ガリウム蒸気) |

| 基板 | 金属箔 | 絶縁性基板上へ直接 |

| 転写工程 | 必要、欠陥を導入 | 排除、ダメージを回避 |

| グラフェン品質 | 高いが、転写により劣化 | 本来のまま、大きな単結晶ドメイン |

| 理想的な用途 | 大面積膜、透明電極 | 高性能エレクトロニクス、トランジスタ |

KINTEKの先進的な高温炉ソリューションで、グラフェン研究の可能性を最大限に引き出しましょう。 卓越した研究開発と社内製造を活用し、チューブ炉、CVD/PECVDシステムなど、お客様固有の実験ニーズを満たすための正確でカスタマイズ可能なシステムを提供します。 今すぐお問い合わせいただき、当社の専門知識がお客様の研究室の効率を高め、エレクトロニクスおよび材料科学におけるイノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉