誘導加熱において、周波数は加熱効率を制御するための最も重要な単一のパラメータです。なぜなら、材料のどこに熱が発生するかを正確に決定するからです。周波数が高いほど、加熱効果は表面近くに集中し、周波数が低いほど、エネルギーは部品のより深くまで浸透します。周波数を材料の特性とワークピースの寸法に合わせることが、効率的なプロセスの鍵となります。

中心となる原理は、加熱効率が、目的のワークピース内に誘導される電流を集中させることに依存するというものです。交流磁場の周波数は、これらの電流の「表皮深さ」を決定し、最適なエネルギー伝達のためには、この深さが加熱する部品のサイズに正しくスケールされている必要があります。

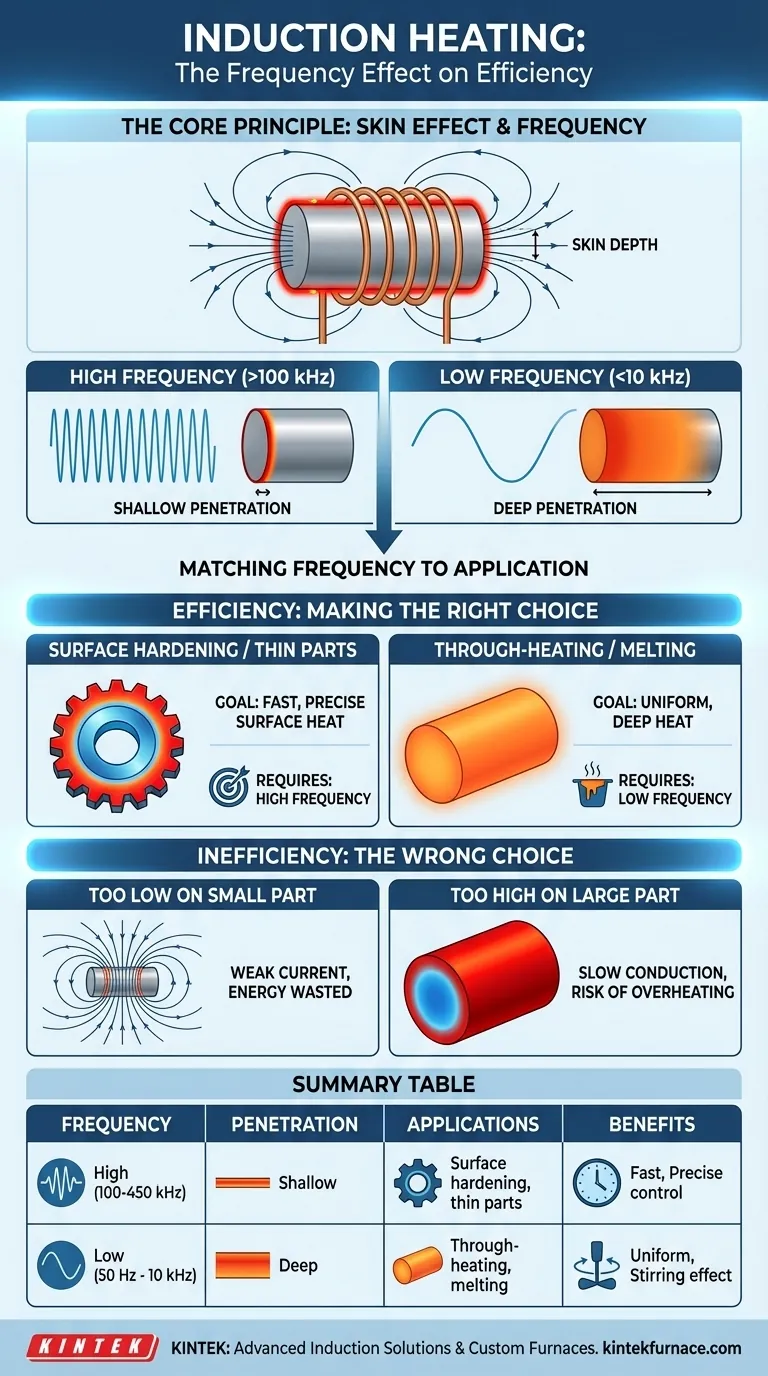

中心原理:周波数と表皮効果

効率を理解するには、まず誘導加熱がどのように機能するかの物理学を理解する必要があります。このプロセスは「表皮効果」として知られる現象に依存しています。

表皮効果とは?

誘導コイルは、強力で急速に変化する磁場を生成します。導電性のワークピース(鋼など)をこの磁場内に置くと、その部品内に「渦電流」として知られる電流が誘導されます。

これらの渦電流は均一ではありません。ワークピースの表面で最も強く、中心に向かってその密度は指数関数的に減少します。材料の「表皮」に電流が集中するこの現象が表皮効果です。これらの電流の流れに対する金属の抵抗が、正確で瞬時の熱を生成します。

周波数が浸透深さをどのように制御するか

コイル内の交流電流の周波数は、この渦電流の「表皮」がどれだけ深いかを直接制御します。その関係は単純で逆です。

- 高周波数(例:100 kHz - 450 kHz)は非常に薄い表皮を作り、電流と加熱効果を表面近くの浅い層に集中させます。

- 低周波数(例:50 Hz - 10 kHz)ははるかに厚い表皮を作り、電流と加熱が材料の深部まで浸透することを可能にします。

この用語は浸透深さまたは基準深さと呼ばれます。これは、誘導電流が表面での値の約37%に減少する深さです。総熱量の約86%がこの単一の深さの層内で生成されます。

アプリケーションへの周波数の適合

目標は、特定のプロセスに必要な場所に正確に熱を配置する周波数を選択することです。効率的なプロセスとは、生成された熱が熱目標と一致するものです。

表面硬化および薄い部品の場合

ギアやベアリングの表面硬化のようなアプリケーションでは、コアを冷たく延性のある状態に保ちながら、外表面だけを非常に迅速に高温に加熱することが目的です。

これには高周波数が必要です。浅い浸透深さにより、エネルギーが表面にのみ集中し、熱がコアに浸透するのに必要な時間を最小限に抑え、速度と制御を最大化します。

貫通加熱および溶解の場合

鍛造用の大きなビレットの加熱や、るつぼいっぱいの金属の溶解のようなアプリケーションでは、材料の全体積を可能な限り均一に加熱することが目標です。

これには低から中周波数が必要です。より深い浸透深さにより、部品の断面の大部分にわたってエネルギーが生成されます。これにより、より均一な加熱が促進され、溶解の場合には、溶融の一貫性を向上させる電磁攪拌効果が生じます。

トレードオフと非効率性の理解

間違った周波数を選択すると、直接的にエネルギーの無駄と悪い結果につながります。部品のサイズと浸透深さの関係は非常に重要です。一般的に言われる経験則として、良好な効率を得るには、部品の直径が浸透深さの少なくとも4〜8倍であるべきです。

周波数が低すぎる場合の問題

非常に小さな部品に低い周波数を使用すると、浸透深さが部品自体よりも大きくなることがあります。

このシナリオでは、磁場は部品をほとんど抵抗なく通過し、弱い渦電流しか誘導されません。コイルからのエネルギーのほとんどはワークピースによって「捕捉」されず、結果として極めて低い効率と遅い加熱につながります。

周波数が高すぎる場合の問題

貫通加熱を目的とした非常に大きな部品に高い周波数を使用すると、表面でしか強い熱が発生しません。

この場合、熱を部品のコアに伝えるために遅い熱伝導に頼らざるを得ません。これは非常に非効率的で、周囲環境にエネルギーを浪費し、コアが目標温度に達するずっと前に表面が過熱、溶解、または損傷するリスクがあります。

目標に合った正しい選択をする

正しい周波数を選択することは、材料、部品の形状、および最終的なプロセス目標の関数です。

- 表面硬化または薄い材料の加熱が主な焦点である場合:浅い加熱深さを作成するために、高周波数から超高周波数(100 kHz以上)を選択します。

- 鍛造または成形用の大型部品の貫通加熱が主な焦点である場合:深く均一な熱浸透を確保するために、低周波数(通常10 kHz未満)を選択します。

- 炉での金属溶解が主な焦点である場合:深い浸透と有益な電磁攪拌を促進するために、炉の直径に合わせてスケールされた低から中周波数を使用します。

最終的に、周波数選択を習得することで、誘導加熱は単純な加熱方法から、精密で高効率な製造ツールへと変貌します。

要約表:

| 周波数範囲 | 浸透深さ | 理想的なアプリケーション | 主な利点 |

|---|---|---|---|

| 高(100 kHz - 450 kHz) | 浅い | 表面硬化、薄い部品 | 高速表面加熱、精密制御 |

| 低(50 Hz - 10 kHz) | 深い | 貫通加熱、大型部品の溶解 | 均一加熱、電磁攪拌 |

研究室での非効率な加熱にお悩みですか? KINTEKは、お客様のニーズに合わせた誘導システムを含む、高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズ能力により、お客様独自の実験に合わせた正確な周波数マッチングと最適な効率を保証します。今すぐお問い合わせください。研究室のパフォーマンスを向上させ、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- 真空誘導溶解炉とアーク溶解炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉