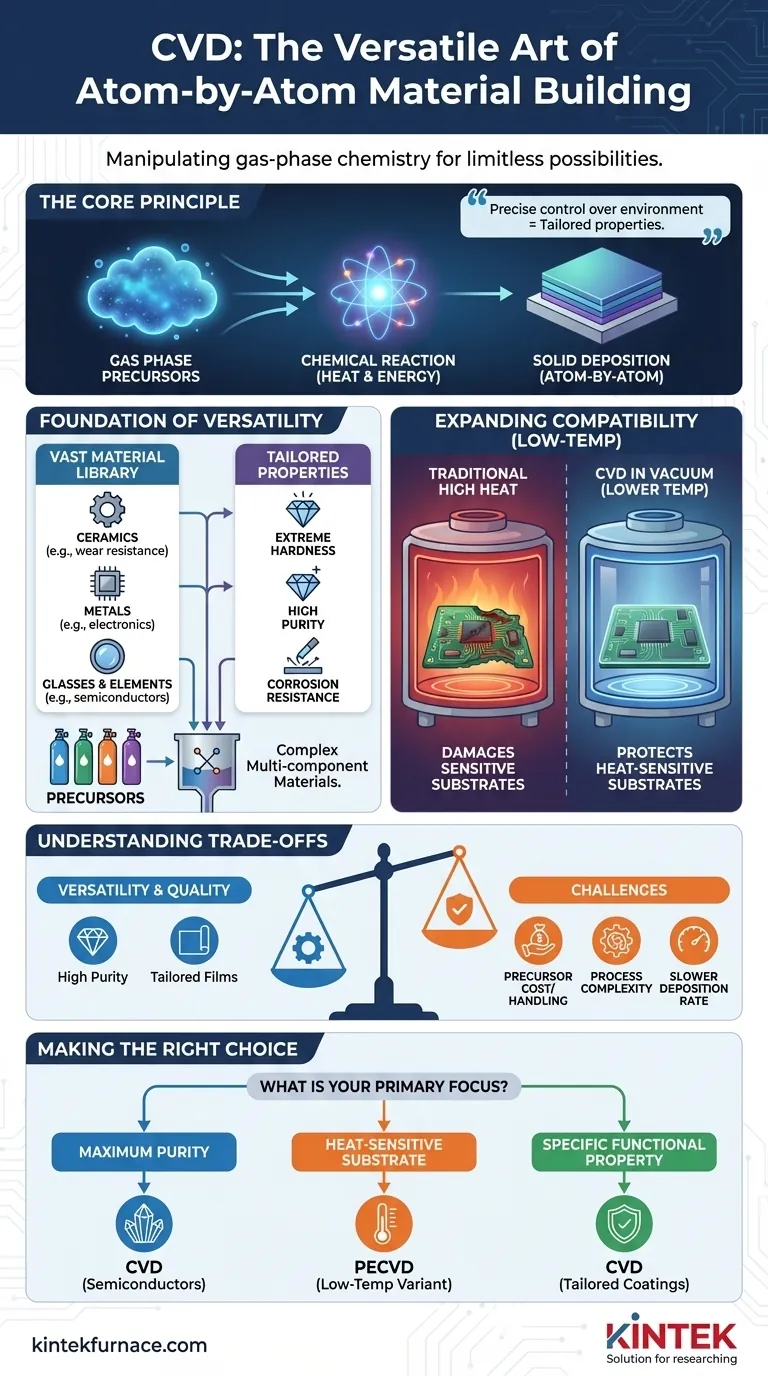

要するに、化学気相成長法(CVD)は、気相化学を操作して固形材料を原子レベルで構築することにより、高い汎用性を実現します。この基本的なプロセスにより、純粋な金属から複雑なセラミックスまで、非常に幅広い材料をさまざまな表面に堆積させることができます。さらに、真空条件下で操作できるため、必要な反応温度が下がり、他のプロセスでは損傷を受ける可能性のある熱に弱い基板との適合性が向上します。

CVDの汎用性は、生成できる材料の多様性だけでなく、堆積環境を正確に制御できることからもたらされます。温度、圧力、前駆体ガスを調整することで、エンジニアは最終的な材料の特性を特定の課題を解決するためにカスタマイズできます。

汎用性の基盤:化学の制御

CVDの核となる強みは、気体状態から固体状態への移行にあります。これにより、液体や固体の供給源から始まるプロセスでは達成が難しいレベルの制御が可能になります。

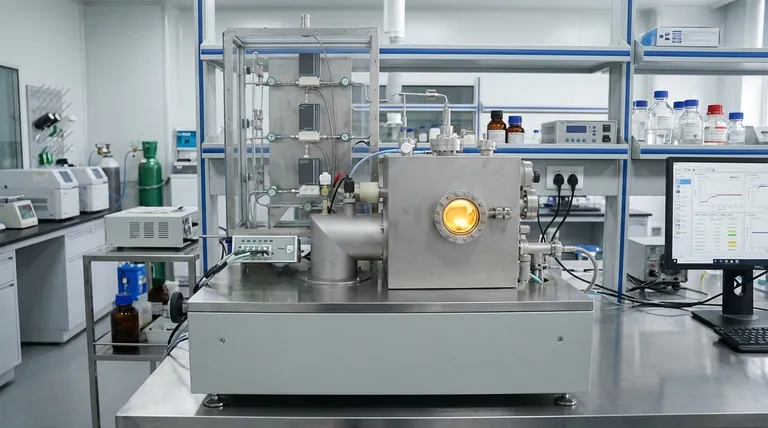

核となる堆積メカニズム

CVDプロセスでは、反応性ガス、すなわち前駆体が、コーティングされる物体または基板が入ったチャンバーに導入されます。これらのガスが加熱されると、化学反応を起こして分解し、基板表面に薄い固体膜を堆積させます。前駆体ガスを単に変更するだけで、堆積される材料を根本的に変えることができます。

膨大な材料ライブラリ

このガスベースのアプローチにより、膨大な種類の潜在的な材料が利用可能になります。CVDは単一の種類の物質に限定されません。以下のようなものを堆積させることができます。

- セラミックス(例:耐摩耗性シリコンナイトライド)

- 金属(例:エレクトロニクス用タングステン)

- ガラスおよび純粋な元素(例:半導体用シリコン)

この適応性により、航空宇宙からマイクロエレクトロニクスまで、多様な産業において基盤となる技術となっています。

原子レベルでの特性の調整

汎用性は、材料の種類だけにとどまりません。複数の前駆体ガスを混合したり、反応条件を微調整したりすることで、複雑な多成分材料を合成できます。これにより、極端な硬度、高純度、優れた耐食性など、特定の特性を堆積膜に直接精密に組み込むことが可能になります。

プロセス条件による適合性の拡大

CVDの幅広い基板材料との適合性は、反応の物理的環境、特に温度と圧力を操作できる能力に直接関係しています。

真空操作の役割

多くの化学反応は、開始するためにかなりの熱を必要とします。しかし、真空内で堆積を行うことにより、チャンバー内の全体的な圧力が大幅に減少します。この低圧環境では、多くの場合、反応が著しく低い温度で進行することができます。

熱に弱い基板の保護

プロセス温度を下げるこの能力は、材料適合性にとって非常に重要です。これにより、特定のポリマーや、融点の低いはんだを使用した組み立て済み電子部品など、高温に耐えられない基板でも、正常にコーティングすることができます。この低温能力がなければ、コーティングプロセス中に基板自体が損傷または破壊される可能性があります。

トレードオフを理解する

非常に汎用性が高いとはいえ、CVDは万能な解決策ではありません。その限界を理解することが、効果的に利用するための鍵となります。

前駆体の取り扱いとコスト

CVDに必要な前駆体ガスは、毒性、引火性、または高価である場合があります。新しい材料に必要な特定の前駆体を調達し、安全に取り扱うことは、重大な物流上および財政上の課題となる可能性があります。

プロセスの複雑さ

高品質で均一なコーティングを実現するには、ガス流量、温度、圧力の正確な制御が必要です。新しいアプリケーション、特に複雑な形状の基板用に反応炉を設計し、CVDプロセスを最適化することは、時間と費用がかかる複雑なエンジニアリング作業となる可能性があります。

堆積速度

熱溶射などの他のコーティング方法と比較して、CVDは比較的遅いプロセスである可能性があります。広い領域に非常に厚いコーティングが必要なアプリケーションでは、必要な時間のために実用的ではない場合があります。

アプリケーションに適した選択をする

最終的に、CVDを使用するかどうかの決定は、プロジェクトの特定の技術要件に基づいて行う必要があります。

- 最高の純度と結晶品質を重視する場合:CVDは優れた選択肢であり、その化学的性質により、半導体にとって重要な最小限の汚染で膜を構築できます。

- 熱に弱い基板へのコーティングを重視する場合:基材への損傷を防ぐため、プラズマCVD(PECVD)などの低温変種が理想的なアプローチです。

- 特定の機能特性の達成を重視する場合:CVDの膜組成を正確に制御する能力は、耐食性、硬度、または光学特性を調整したコーティングを設計するのに最適です。

その化学的および物理的原理間の相互作用を理解することで、CVDの驚くべき汎用性を活用して、幅広い材料工学の課題を解決することができます。

概要表:

| 側面 | 主な特徴 |

|---|---|

| 汎用性 | セラミックス、金属、ガラスを堆積。温度、圧力、前駆体による精密制御 |

| 材料適合性 | 真空下で低温動作し、熱に弱い基板を保護 |

| 用途 | 半導体、耐摩耗性コーティング、エレクトロニクス、航空宇宙部品 |

| 制限 | 高い前駆体コスト、プロセスの複雑さ、遅い堆積速度 |

KINTEKでCVDの可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、お客様独自の実験要件に正確に対応し、効率と結果を向上させます。今すぐお問い合わせください。当社のカスタマイズされたソリューションがお客様のプロジェクトにどのように役立つかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン