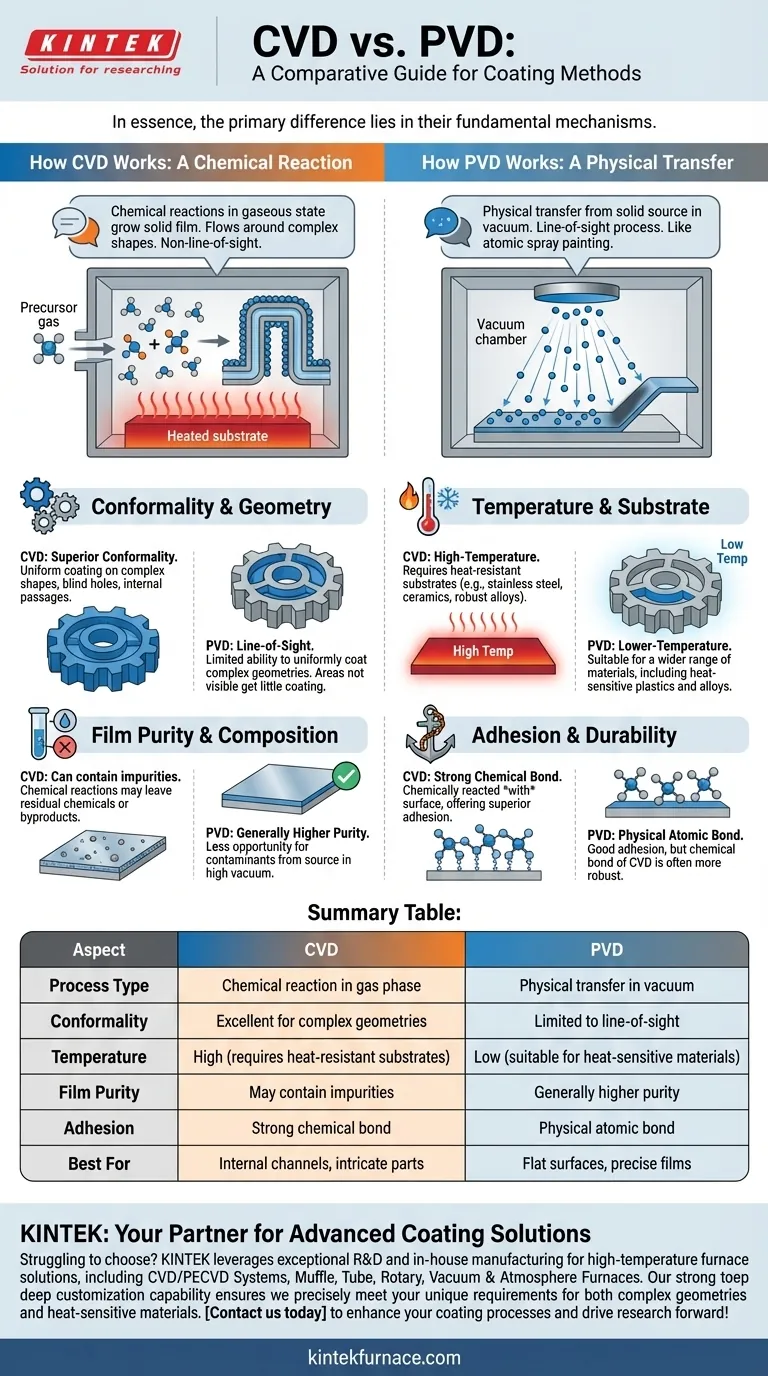

本質的に、化学気相成長(CVD)と物理気相成長(PVD)の主な違いは、それらの基本的なメカニズムにあります。 CVDは、加熱された表面上で固体の膜を成長させるために気体状態での化学反応を利用し、コーティングが複雑な形状の中や周りに「流れ込む」ことを可能にします。対照的に、PVDは、固体の供給源から真空中で基板に材料を転送する物理的なラインオブサイトプロセスであり、原子レベルでのスプレー塗装に似ています。

CVDとPVDの選択は、どちらが「より優れているか」ではなく、タスクにどちらが適切かということです。CVDは、化学反応を介して複雑な耐熱部品に均一にコーティングするのに優れており、PVDは、そのラインオブサイト内の表面に非常に純粋な膜を堆積させるための低温方法を提供します。

基本的なプロセス:化学的 vs 物理的

これら二つの方法の他のすべての違いを引き起こす核心的な区別は、コーティング材料がどのように部品の表面、すなわち基板に到達し形成されるかです。

CVDの仕組み:化学反応

CVDは、揮発性の前駆体ガスが加熱された基板を含む反応チャンバーに導入されるプロセスです。

高温は、ガス間の化学反応を引き起こすために必要なエネルギーを提供します。この反応により、新しい固体材料が基板上に堆積し、薄膜を形成します。

これは気体状態で行われるため、コーティングはチャンバー全体に浸透し、複雑な内部チャネルや複雑な形状を含むすべての露出した表面を均一に覆うことができます。これはラインオブサイトに限定されません。

PVDの仕組み:物理的転送

PVDは、固体または液体の供給源材料が蒸発され、その後基板に輸送される真空蒸着方法の一種です。

これは物理的なプロセスであり、膜を形成するための化学反応は意図されていません。材料は供給源(「ターゲット」)から放出され、基板に衝突するまで直線状に移動し、そこで固体の膜に再凝縮します。

このラインオブサイトの性質は、PVDが平らな表面や緩やかに湾曲した表面のコーティングには優れているものの、アンダーカット、鋭い角、または狭い管の内部をコーティングするのには苦労することを意味します。

性能における主要な差別化要因

プロセスの違いを理解することは、部品の実用的な成果を説明するのに役立ちます。CVDまたはPVDを使用する決定は、これらの主要な性能特性にかかっています。

コンフォーマリティと形状

CVDは優れたコンフォーマリティを持っています。ガス相反応に依存するため、非常に複雑な形状、ブラインドホール、および内部経路を持つ部品に非常に均一な膜厚のコーティングを生成できます。

PVDはラインオブサイトプロセスです。これにより、複雑な形状を均一にコーティングする能力が制限されます。供給源材料から直接「見えない」領域は、ほとんどまたはまったくコーティングを受けません。

温度と基板適合性

PVDは低温プロセスです。これにより、温度に敏感なプラスチック、特定の合金、および高温によって損傷を受ける可能性のある他の基板を含む、より広範囲の材料に適しています。

CVDは高温プロセスです。熱は化学反応を促進するために必要です。これにより、ステンレス鋼、セラミックス、特定の頑丈な合金など、これらの高温に耐えられる基板にその使用が制限されます。

膜の純度と組成

PVDは一般的に高純度の膜を生成します。高真空下での既知の供給源材料の物理的な転送であるため、汚染物質や副産物が膜に混入する機会が少なくなります。これにより、コーティングの特性を正確に制御できます。

CVD膜には不純物が含まれる可能性があります。化学反応が不完全であったり、副反応が起こったりすることがあり、最終的なコーティングに残留化学物質や副産物が残る可能性があります。

密着性と耐久性

CVDは強力な化学結合を形成します。コーティングは表面上に単に乗っているだけでなく、表面と化学的に反応しています。これにより、通常、優れた密着性が得られます。

PVD膜は原子結合によって密着しますが、これは物理的な結合です。PVDの密着性はほとんどの用途で非常に良好ですが、CVDによって形成される化学結合はしばしばより堅牢であると考えられています。

トレードオフと限界の理解

完璧なプロセスはありません。正しく選択するには、各方法に固有の妥協点を認識している必要があります。

CVDの高温制約

CVDの主な欠点は、高温に依存することです。これにより、多くの材料がすぐに失格となり、基板自体の特性が変化する可能性があります。

PVDのラインオブサイトの制限

PVDの場合、主な制限は形状です。コンポーネントの内部や深くて狭い特徴を持つ部品をコーティングする必要がある場合、PVDは複雑で費用のかかる部品回転機構なしでは実現不可能なオプションであることがよくあります。

プロセスの複雑さと安全性

CVDプロセスはより複雑になる可能性があり、反応性のある、時には危険な前駆体ガスの管理を伴います。これには厳格な安全プロトコルが必要です。PVDは機械的に単純であり、一般的に化学的危険性が少ないです。

マスキングと選択的コーティング

CVDプロセス中にコーティングを防ぐために部品の領域をマスキングすることは非常に困難です。なぜなら、反応性ガスはほぼどこにでも浸透するからです。PVDはラインオブサイトであるため、選択的コーティングのためのマスキングがはるかに容易です。

あなたの用途に合った正しい選択をする

あなたの特定の目標が最適なコーティング技術を決定します。これらのガイドラインを使用して、冷静な判断を下してください。

- 複雑な内部形状のコーティングが主な焦点である場合:ラインオブサイトに依存しない性質と優れたコンフォーマリティにより、CVDが正しい選択です。

- 熱に敏感な材料のコーティングが主な焦点である場合:PVDは、はるかに低い温度で動作するため、必要な選択です。

- 可能な限り最高の膜純度を達成することが主な焦点である場合:PVDは、より正確な制御とクリーンな堆積環境を提供します。

- 耐熱性基板に可能な限り強力な化学結合を形成することが主な焦点である場合:CVDは、表面との化学反応を通じて優れた密着性を提供します。

これらの核心的な原理を理解することで、あなたの工学目標と完全に一致する堆積方法を自信を持って選択できます。

まとめ表:

| 側面 | CVD | PVD |

|---|---|---|

| プロセスタイプ | 気相での化学反応 | 真空での物理的転送 |

| コンフォーマリティ | 複雑な形状に優れる | ラインオブサイトに限定される |

| 温度 | 高(耐熱性基板が必要) | 低(熱に敏感な材料に適する) |

| 膜の純度 | 不純物を含む可能性あり | 一般的に高純度 |

| 密着性 | 強力な化学結合 | 物理的な原子結合 |

| 最適用途 | 内部チャネル、複雑な部品 | 平坦な表面、精密な膜 |

あなたの研究室のコーティングニーズでCVDとPVDのどちらを選ぶか迷っていますか? KINTEKでは、優れた研究開発と自社製造を活用し、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、複雑な形状や熱に敏感な材料を扱っているかどうかにかかわらず、お客様の独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドソリューションがどのようにコーティングプロセスを強化し、研究を前進させるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム