冶金学において、雰囲気炉の主な利点は、熱処理中に精密に制御された化学環境を作り出す能力です。この制御により、酸化などの破壊的な反応を防ぎ、特定の表面改質を可能にし、開放空気にさらした加熱では達成不可能な、優れた強度、純度、特定の性能特性を持つ材料が得られます。

高温冶金における中心的な課題は、大気中の酸素が金属を化学的に攻撃し、スケール(被膜)の発生や劣化を引き起こすことです。雰囲気炉は、この空気を特定の制御されたガス混合物に置き換えることでこれを解決し、最終的な材料特性を完全に制御できるようにします。

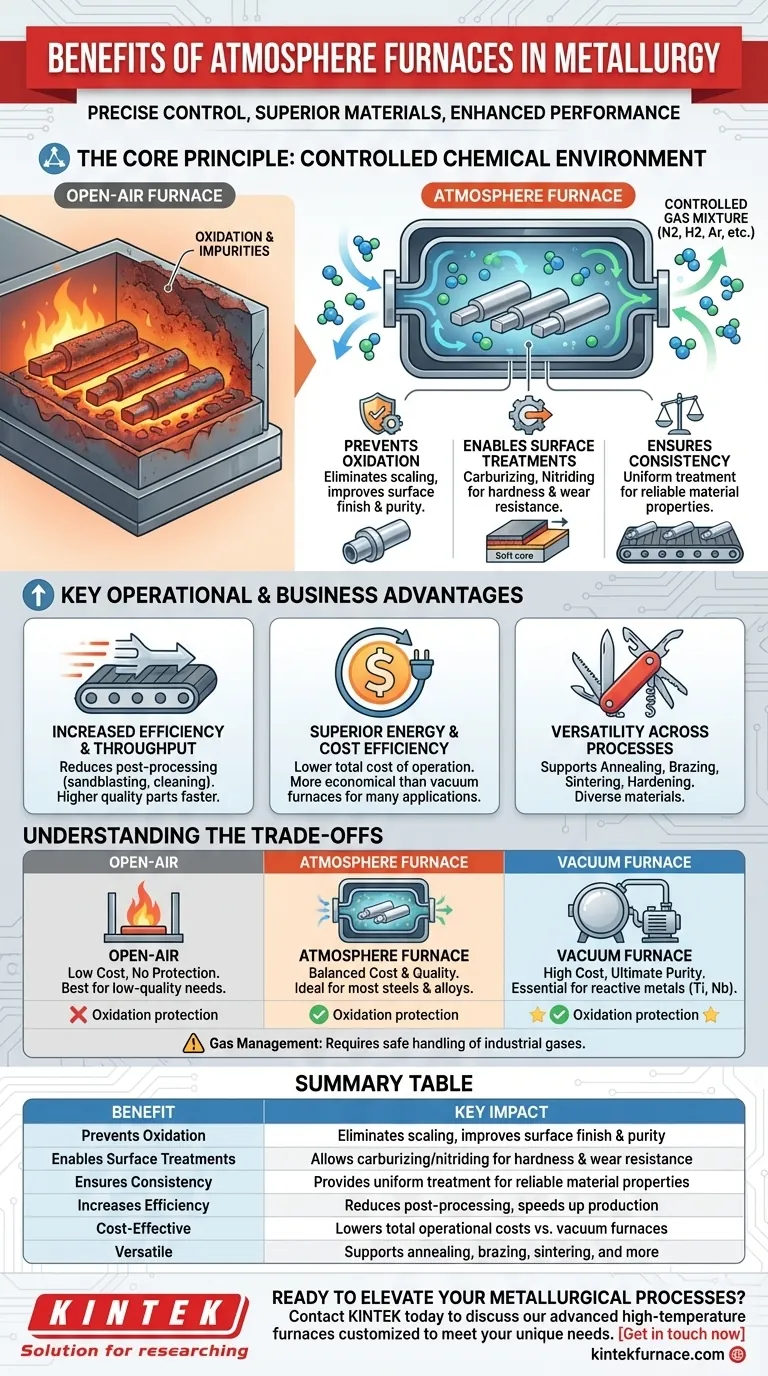

核となる原理:化学環境の制御の獲得

金属を酸素が存在する状態で加熱すること(通常の空気中の21%であっても)は、その表面と構造を根本的に変化させます。雰囲気炉は、加熱チャンバーから空気をパージし、不活性ガス、反応性ガス、または還元性ガスに置き換えることで機能します。

酸化と不純物の防止

雰囲気炉を使用する最も一般的な理由は、酸化を防ぐことです。高温の金属が酸素にさらされると、表面に脆いスケールの層が形成されます。

この酸化は、材料の損失、劣悪な表面仕上げ、構造的完全性の低下につながります。窒素やアルゴンなどの不活性ガスを使用することで、炉は酸素のない環境を作り出し、金属の表面がクリーンで変化しないままであることを保証します。

このプロセスは、不純物の少ない製品品質の向上に直結し、最終部品を弱める可能性のある望ましくない化学反応を回避します。

対象となる表面処理の実現

不要な反応を防ぐことに加え、雰囲気炉は活性ガスを導入して、材料の表面特性を意図的に変更することができます。

浸炭(炭素の添加)や窒化(窒素の添加)などのプロセスでは、制御された雰囲気を利用して、鋼部品の表面に元素を拡散させ、内部はより柔らかく靭性を保ちながら、極めて硬く耐摩耗性のある外側ケースを作成します。

材料の完全性と一貫性の確保

温度と雰囲気の両方を精密に制御することで、バッチ内のすべての部品が完全に同じ処理を受けることが保証されます。この均一性は、材料特性が予測可能で一貫している必要がある用途にとって極めて重要です。

開放空気加熱の変動要因を取り除くことで、製造全体の材料の完全性の向上と信頼性の高い性能を実現できます。

主要な運用上およびビジネス上の利点

雰囲気制御の技術的利点は、直接的に大きな運用上およびビジネス上の利点に結びつき、これらの炉を現代の製造業の礎としています。

効率とスループットの向上

部品は炉からスケールがなくクリーンな状態で取り出されるため、サンドブラスト、化学洗浄、機械加工などの費用と時間がかかる二次工程の必要性が大幅に削減されるか、排除されます。

これにより、全体的なプロセスの効率と生産スループットが向上し、より高品質な部品をより迅速に生産できるようになります。

優れたエネルギーとコスト効率

最新の雰囲気炉は高いエネルギー効率を考慮して設計されています。さらに、スケールによる材料損失を防ぎ、後処理の必要性を減らすことで、運用コストの総額を低く抑えます。

単純な空気炉よりも初期投資が高くなる場合がありますが、多くの一般的な用途では真空炉よりも経済的な選択肢となることがよくあります。

プロセスにおける多様性

これらの炉は単一のタスクに限定されません。非常に多用途であり、焼鈍、ろう付け、焼結、焼き入れなど、幅広い熱処理プロセスに対応できるように構成できます。

この柔軟性により、金属、合金、セラミックスなど、さまざまな材料で作られたさまざまな形状やサイズの部品を処理できます。

トレードオフの理解

雰囲気炉は強力ですが、すべての熱処理に対する万能の解決策ではありません。他の技術との比較におけるその位置を理解することが、情報に基づいた決定を下すための鍵となります。

雰囲気炉 対 開放空気炉

ここでの選択は、コストと品質の直接的なトレードオフです。開放空気炉はよりシンプルで安価ですが、酸化からの保護は提供しません。表面仕上げ、純度、または特定の表面特性が重要な用途では、雰囲気炉が優れた選択肢となります。

雰囲気炉 対 真空炉

真空炉は、チャンバーから実質的にすべての分子を取り除くことで、環境制御の究極のレベルを表します。チタンなどの反応性の高い金属や、最高の純度が要求される用途には不可欠です。

ただし、真空炉は著しく高価であり、サイクル時間が長くなる傾向があります。雰囲気炉は、ほとんどの鋼や合金を含む大部分の金属に対して、より費用対効果の高いソリューションを提供します。

ガス管理の複雑さ

雰囲気炉の操作には、産業ガスの貯蔵、混合、安全な取り扱いを行うシステムが必要です。これは、より単純な炉の種類と比較して、運用の複雑さと安全プロトコルのレイヤーを追加します。

目標に合った正しい選択をする

正しい熱処理技術の選択は、材料、目的とする成果、運用上の制約に完全に依存します。

- 主要な焦点が高容量の鋼材処理である場合: 雰囲気炉は、焼鈍や浸炭などのプロセスにおいて、品質、速度、コストの理想的なバランスを提供する業界標準です。

- 主要な焦点が研究または感度の高い非反応性材料の処理である場合: バッチ式またはチューブ式の雰囲気炉は、材料開発や特殊生産に必要な精度と制御を提供します。

- 主要な焦点がチタンやニオブなどの反応性の高い金属の処理である場合: 必要な材料純度を達成し、汚染を防ぐためには、真空炉が必須の選択肢となります。

最終的に、熱環境を習得することは、最終材料の特性を習得するための基礎となります。

要約表:

| 利点 | 主な影響 |

|---|---|

| 酸化を防止 | スケールの発生をなくし、表面仕上げと純度を向上させる |

| 表面処理を可能にする | 浸炭/窒化を可能にし、硬度と耐摩耗性を向上させる |

| 一貫性を保証する | 均一な処理を提供し、信頼できる材料特性を実現する |

| 効率を向上させる | 後処理を削減し、生産をスピードアップする |

| 費用対効果が高い | 真空炉と比較して運用コストの総額を削減する |

| 多用途 | 焼鈍、ろう付け、焼結などをサポートする |

貴社の冶金プロセスを、カスタマイズされた炉ソリューションで向上させる準備はできていますか? 鋼材処理や材料研究などの業界向けに、正確な制御と効率を実現するために、当社の卓越した研究開発力と社内製造能力を活用してください。熱処理を最適化し、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド