本質的に、雰囲気ボックス炉は、部品の温度を制御することに加えて、部品を取り巻く化学環境を正確に制御できるようにすることで、材料の熱処理に貢献します。この制御により、酸化などの望ましくない反応を防ぎ、特定の表面改質を可能にし、開放空気中で加熱するだけでは不可能な材料特性を実現できます。

雰囲気炉の決定的な利点は、炉の環境を潜在的な汚染物質(空気)から、能動的で有益なツールへと変える能力です。それは単に熱を加えることではなく、材料の表面での化学的相互作用を制御して保護するか、意図的に変更することなのです。

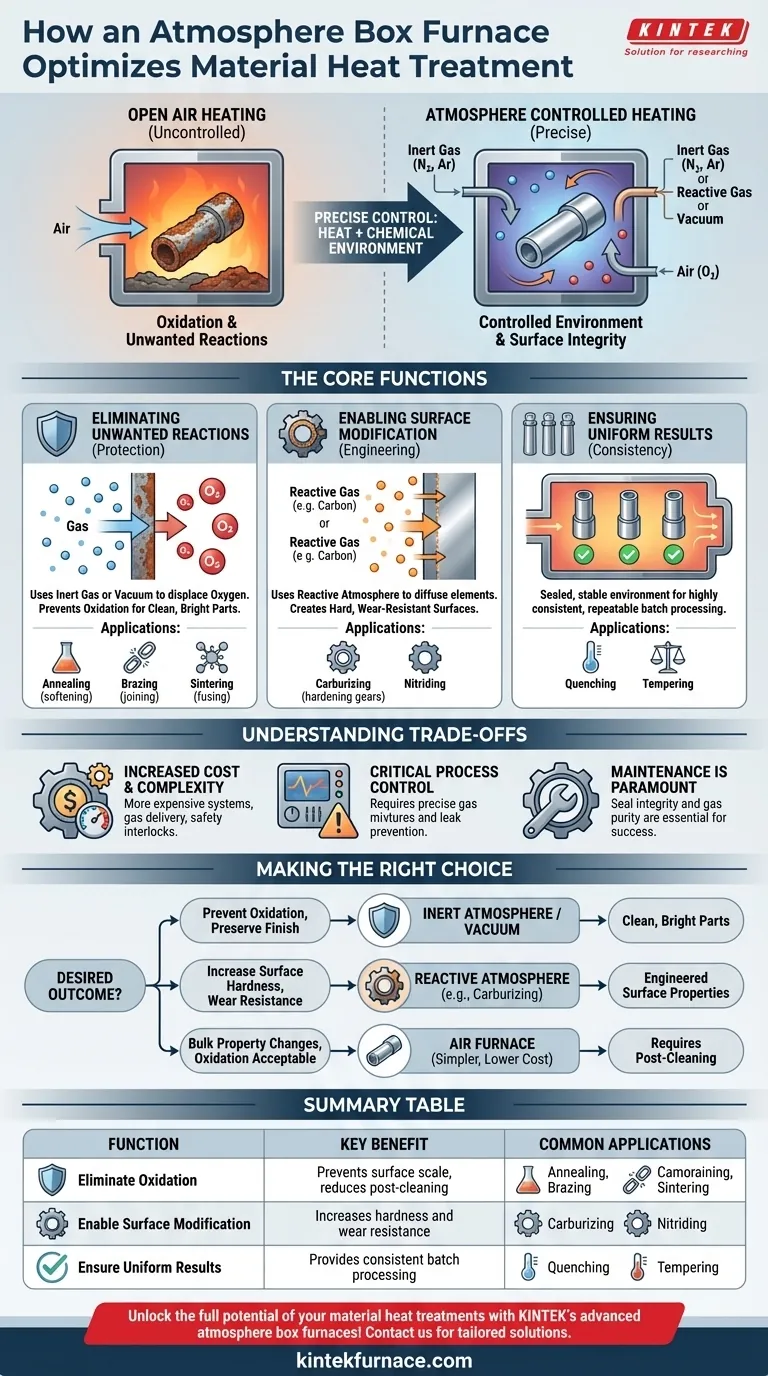

単なる加熱を超えた核心機能

開放空気中で材料を加熱すると、主に酸化(錆やスケール)などの化学反応が起こりやすくなります。雰囲気炉は、これらの反応を防ぐか、新しく望ましい反応を導入するように環境を管理します。

望ましくない反応の排除

雰囲気炉は、窒素やアルゴンなどの不活性ガスで満たすか、真空にすることができます。

この制御された環境は酸素を物理的に排除し、高温の金属表面との反応を防ぎます。その結果、表面組成と仕上げが元のままの、クリーンで光沢のある部品が得られ、コストがかかり損傷を引き起こす可能性のある後処理洗浄の必要性がなくなります。

化学的表面改質の実現

あるいは、炉を化学的に反応性のある雰囲気で満たすこともできます。ガスは熱処理プロセスの能動的な成分となります。

例えば、浸炭では、炭素に富んだ雰囲気を使用して、炭素原子を鋼の表面に拡散させます。これにより、内部は柔らかく靭性を保ちながら、非常に硬く耐摩耗性のある表面を持つ部品が作成されます。

均一で一貫した結果の確保

チャンバーを密閉することにより、雰囲気炉は完全に安定した予測可能な環境を提供します。

この正確な温度管理と調整された雰囲気の組み合わせにより、バッチ内のすべての部品、そして時間経過に伴うすべてのバッチが、全く同じ処理を受け、非常に一貫性があり信頼性の高い材料特性につながります。

雰囲気制御によって可能になる主要なプロセス

炉の雰囲気を操作する能力は、高いレベルの精度と表面完全性が要求される幅広い処理のための多用途なツールとなります。

保護プロセス(焼鈍、焼入れ、焼き戻し)

焼鈍(軟化)や焼入れ(硬化)などの標準的なプロセスでは、保護雰囲気は不可欠です。これにより、部品寸法を損ない、二次的な除去作業が必要になる可能性のある表面スケールの形成なしに、材料のバルク特性が変化することが保証されます。

表面硬化プロセス(浸炭)

前述のように、浸炭は雰囲気が変化の主要な媒体となる典型的な例です。このプロセスは、優れた表面耐久性を必要とするギア、ベアリング、その他のコンポーネントの製造において基本となります。

高度な接合と統合(ろう付けと焼結)

ろう付けでは、酸素のない環境が接合面での酸化物の形成を防ぎ、ろう材がクリーンに流れ、強固な接合を形成できるようにします。

焼結では、制御された雰囲気が粉末金属粒子をそれらの融点以下で融合させるために使用されます。酸化を防ぐことは、強くて密度の高い最終部品を達成するために極めて重要です。

トレードオフの理解

強力ではありますが、雰囲気炉は単純な空気炉には存在しない複雑さを伴います。

コストと複雑さの増加

雰囲気炉は、ガスの供給システム、堅牢なシール、およびしばしば複雑な安全インターロックを必要とします。これにより、標準的な空気炉と比較して、取得、操作、および保守のコストが高くなります。

プロセス制御の重大な必要性

雰囲気の選択は重要であり、プロセスに依存します。間違ったガス混合物を使用したり、漏れによってチャンバーが汚染されたりすると、ワークロード全体が完全に台無しになる可能性があります。これは、より高度なオペレーターの知識とプロセス開発を要求します。

メンテナンスが最優先事項

炉の有効性は、そのシールの完全性と雰囲気の純度に完全に依存します。空気が入る漏れがあると、システムの目的が無駄になるため、一貫した結果を得るためには徹底したメンテナンスが不可欠です。

目標に応じた適切な選択

雰囲気炉を使用するかどうかの決定は、材料に対して望む結果に完全に依存します。

- 表面酸化の防止と表面仕上げの維持が主な焦点である場合: 不活性雰囲気(窒素、アルゴン)または真空が、クリーンで光沢のある部品を製造するための適切な選択肢です。

- 表面硬度と耐摩耗性の向上が主な焦点である場合: 浸炭や窒化などのための反応性雰囲気が、部品の表面を化学的に設計するために必要です。

- 表面酸化が許容できる場合のバルク特性の変化が主な焦点である場合: 後処理洗浄がワークフローに組み込まれていることを前提として、よりシンプルで安価な空気炉で十分な場合があります。

究極的に、雰囲気制御を習得することは、熱処理を単なる加熱プロセスから、精密な材料工学ツールへと変えます。

要約表:

| 機能 | 主な利点 | 一般的な用途 |

|---|---|---|

| 酸化の排除 | 表面スケールの防止、後洗浄の削減 | 焼鈍、ろう付け、焼結 |

| 表面改質の実現 | 硬度と耐摩耗性の向上 | 浸炭、窒化 |

| 一貫した結果の確保 | バッチ処理の一貫性を提供 | 焼入れ、焼き戻し |

KINTEKの先進的な雰囲気ボックス炉で、材料熱処理の可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温ソリューションを提供しています。当社の強力な深層カスタマイズ機能により、金属、セラミックス、複合材料のいずれを扱っている場合でも、お客様固有の実験要件に正確に対応できます。酸化や一貫性のない結果に足を引かれないように、今すぐお問い合わせいただき、当社のオーダーメイドの炉ソリューションがお客様の研究室の効率を高め、特定の用途で優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド