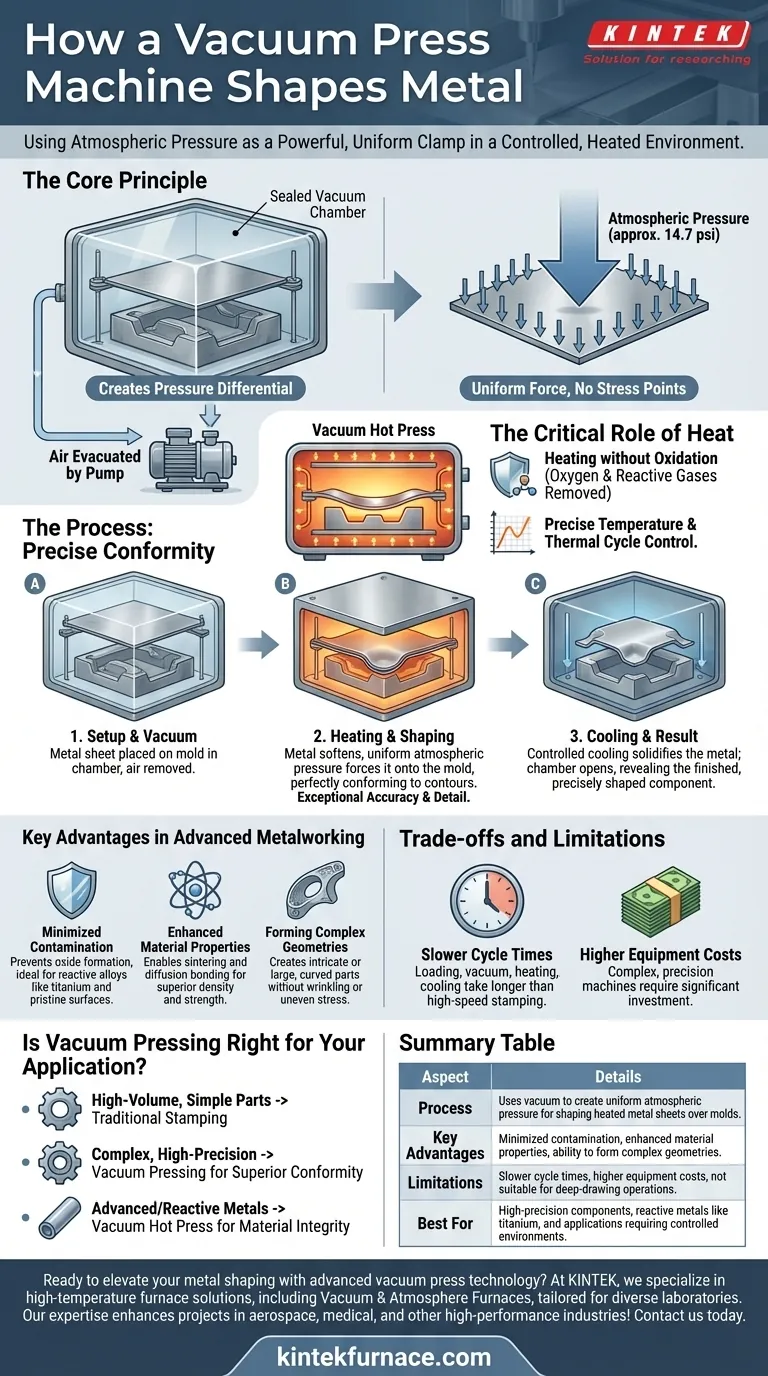

真空プレスは、その核となる部分で、大気圧を強力で完全に均一なクランプとして利用して金属を成形します。このプロセスでは、密封されたチャンバー内で金属シートを金型の上に置き、次にその下から空気を除去します。これにより、チャンバー内部と外部の大気との間に大きな圧力差が生じ、加熱され可塑性のある金属シートが金型の形状に正確に適合するように押し付けられます。

金属加工における真空プレスの真の価値は、成形力そのものだけでなく、高度に制御された環境を作り出す能力にあります。真空と正確な温度制御を組み合わせることで、このプロセスは、強化された特性と最小限の汚染を備えた複雑な部品や先進材料の製造を可能にします。

真空プレスの仕組み:吸引以上のもの

「真空吸引」という言葉はわずかに誤解を招く可能性があります。この機械は金属を下に「引く」のではなく、金属を下から支えている空気を取り除くことで、大気の巨大な重さが金属を押し下げることを可能にします。

圧力差の作成

強力なポンプが、金属シートと金型の間の空間から空気を排気します。これにより、シートの片側にほぼ真空状態が作り出されます。

同時に、シートの外側は通常の大気圧にさらされます。これは海面で約1平方インチあたり14.7ポンド(psi)です。一見小さなこの圧力が、広い表面積に適用されると、数千ポンドの力を生み出します。

この力は金属の表面全体に完全に均等に分散され、機械的なクランプやプレスで発生する可能性のある応力点を排除します。

熱の重要な役割

プラスチックとは異なり、金属が成形可能なほど可塑性を持つにはかなりの熱が必要です。金属に使用される真空プレスは、ほとんどの場合、真空ホットプレスです。

真空チャンバーは加熱に理想的な環境です。酸素やその他の反応性ガスが除去されているため、酸化のリスクなしに金属を均一に加熱できます。これは材料の構造的完全性を維持するために非常に重要です。

精密な適合性の達成

加熱された金属が軟化すると、一定で均一な大気圧によって金型に押し付けられます。これにより、あらゆる細部や輪郭に驚くほど正確に追従します。

成形が完了すると、プレスの制御された環境は冷却速度も管理できます。この熱サイクル全体にわたる制御は、最終製品で望ましい冶金学的特性を達成するために不可欠です。

高度な金属加工における主な利点

真空ホットプレス炉の独自の環境は、航空宇宙、医療、その他の高性能産業にとって重要な利点をもたらします。

汚染の最小化

酸素のような反応性ガスを除去することにより、真空は金属表面、特に高温での酸化物やその他の不純物の形成を防ぎます。これはチタンのような反応性の高い合金を扱う場合や、汚れのない表面を持つコンポーネントを製造する場合に不可欠です。

強化された材料特性

このプロセスは成形のためだけではありません。温度と圧力サイクルの正確な制御により、焼結(粉末金属を固体塊に融合させること)や拡散接合(異種金属を原子レベルで接合すること)のような冶金学的プロセスが可能になります。これにより、優れた密度、強度、および性能を持つ材料が得られます。

複雑な形状の成形

均一な圧力により、しわや不均一な応力を引き起こす可能性のある従来のスタンピングでは困難または不可能であった複雑な形状や、大きく緩やかに湾曲した部品を作成できます。

トレードオフと限界の理解

強力である一方で、真空プレスは特定の制約を持つ特殊な技術です。すべての金属成形作業に対する万能の解決策ではありません。

遅いサイクル時間

チャンバーのロード、密閉、真空引き、加熱、成形、冷却のプロセスは、高速機械スタンピングよりも本質的に遅いです。このため、大量生産で低コストの部品生産にはあまり適していません。

高い設備コスト

真空ホットプレス炉は複雑で精密な機械です。初期投資と継続的な運用コストは、ほとんどの従来のプレスよりも大幅に高くなります。

材料と形状の制約

このプロセスは金属シートの成形に最適です。金属が大幅に延伸される必要のある深絞り加工には実用的ではありません。これは、裂けや過度の薄肉化につながる可能性があるためです。

真空プレスはあなたのアプリケーションに適していますか?

適切な成形方法の選択は、プロジェクトの材料、複雑さ、および生産量目標に完全に依存します。

- 単純な部品の大量生産が主な焦点である場合: 従来の機械スタンピングまたはハイドロフォーミングが、ほぼ常に最も費用対効果が高いでしょう。

- 標準合金から複雑で高精度のコンポーネントを成形することが主な焦点である場合: 真空プレスは、他の多くの方法と比較して優れた適合性と細部を提供します。

- 先進的または反応性の高い金属(チタンなど)を扱うことが主な焦点である場合: 制御された無酸素環境の真空ホットプレスは、材料の完全性を維持し、望ましい冶金学的特性を達成するために不可欠です。

その原理とトレードオフを理解することで、従来のメソッドでは不可能だった部品品質と材料特性を達成するために真空プレスを活用することができます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 真空を利用して均一な大気圧を作り出し、加熱された金属シートを金型に合わせて成形します。 |

| 主な利点 | 汚染の最小化、材料特性の強化、複雑な形状を成形する能力。 |

| 制限事項 | サイクル時間が遅い、設備コストが高い、深絞り加工には不向き。 |

| 最適用途 | 高精度部品、チタンなどの反応性金属、制御された環境を必要とするアプリケーション。 |

先進的な真空プレス技術で金属成形を向上させる準備はできていますか? KINTEKでは、多様な研究室向けにカスタマイズされた、真空炉や雰囲気炉を含む高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様独自の実験ニーズを満たすための深いカスタマイズを提供します。これにより、正確な温度制御、均一な加熱、最小限の汚染を保証し、優れた結果をもたらします。今すぐお問い合わせください。当社の専門知識が、航空宇宙、医療、その他の高性能産業におけるお客様のプロジェクトをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 2200 ℃ タングステン真空熱処理焼結炉