要するに、真空炉が従来型炉と異なるのは、部品が加熱される環境を根本的に変える点にあります。真空炉は、開放された空気中で部品を加熱するのではなく、まず密閉されたチャンバー内の雰囲気を排気し、その後、加熱、保持、焼入れといった熱処理サイクル全体を、その制御された汚染のない環境内で実行します。

決定的な違いは単に加熱方法ではなく、雰囲気の制御にあります。従来型炉は酸素などの反応性ガスに部品をさらしますが、真空炉はそれらを排除することで表面反応を防ぎ、開放系では不可能なレベルの精度を可能にします。

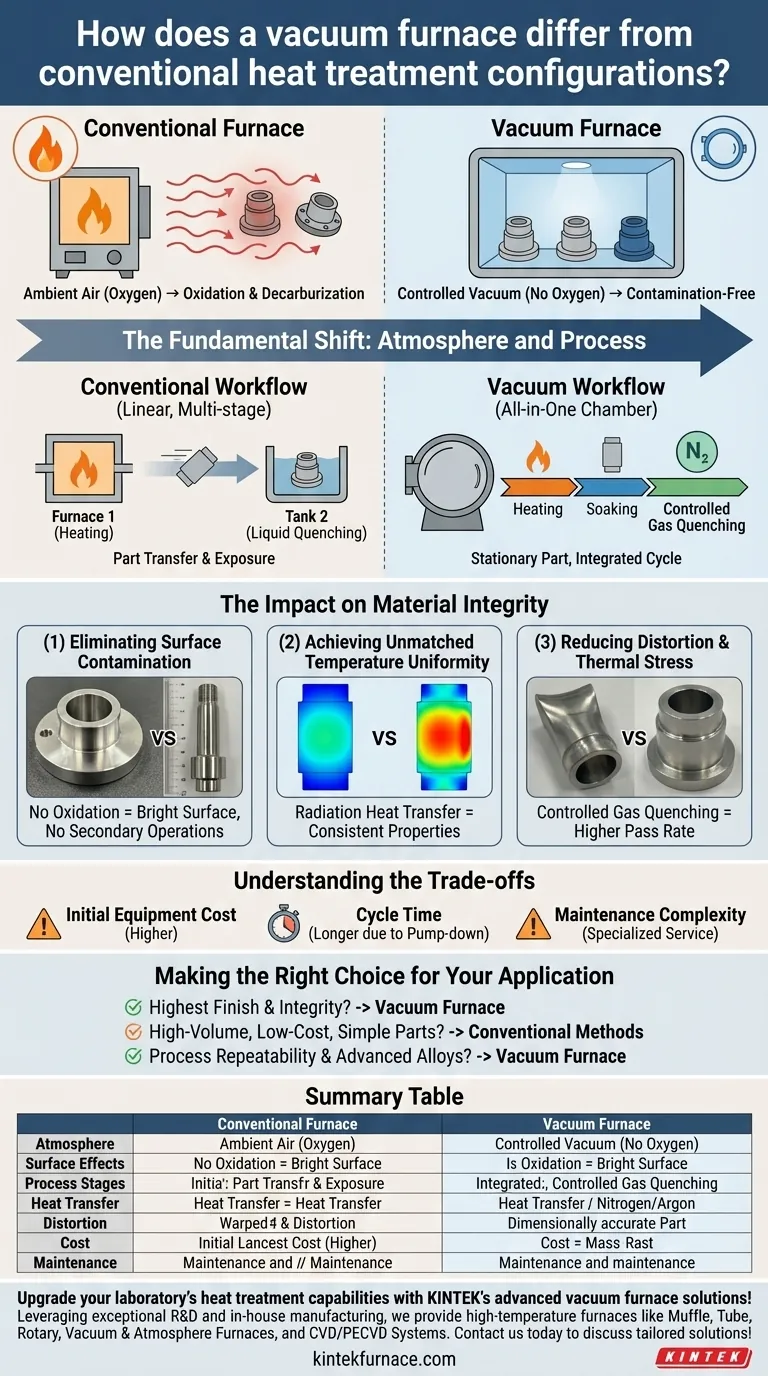

根本的な変化:雰囲気とプロセス

従来型から真空熱処理への移行は、線形的な多段階プロセスから統合されたオールインワンシステムへの移行を表します。この移行は、2つの主要な操作上の違いによって推進されます。

開放空気から制御された真空へ

従来型炉は、約21%の酸素を含む周囲の空気中で動作します。金属を酸素の存在下で加熱すると、酸化(スケール化)と脱炭(表面からの炭素の損失)が発生し、これらはどちらも材料の表面品質と機械的特性を低下させます。

真空炉は、加熱を開始する前にポンプを使用して密閉チャンバー内のほぼすべての空気を排気することで、これを解決します。これにより、ワークピースにとって純粋で不活性な環境が作成されます。

個別の段階から単一チャンバーへ

従来型のワークフローは直線的であり、部品を機器間で物理的に移動させる必要があります。部品は1つの炉で加熱され、その後、空気中を移動して油または水による焼入れのための別のタンクに入れられます。

真空炉はオールインワンのソリューションです。部品はプロセス全体を通して密閉チャンバー内で静止したままであり、これには冷却または焼入れサイクルも含まれます。焼入れサイクルは通常、チャンバーを窒素やアルゴンなどの高圧の不活性ガスで再充填することによって実行されます。

材料の完全性への影響

雰囲気を制御することにより、真空炉は従来の方法では達成が困難または不可能な優れた結果をもたらします。これは、より高品質で信頼性の高い部品に直接つながります。

表面汚染の排除

真空の最も重要な利点は、酸化を完全に防止することです。部品は、スケールや変色がない、明るくきれいな表面で炉から出てきます。

これにより、損傷した表面層を除去するためのサンドブラスト、化学洗浄、または機械加工などの費用と時間のかかる二次工程が不要になります。

比類のない温度均一性の達成

真空下では、熱伝達は主に対流ではなく、放射によって起こります。この空気流の欠如により、部品全体にわたって例外的に均一かつ正確な加熱が可能になり、ホットスポットやコールドスポットが最小限に抑えられます。

このレベルの制御は、敏感な合金や複雑な形状の処理に不可欠であり、コンポーネント全体で一貫した冶金特性を保証します。

歪みと熱応力の低減

均一な加熱と制御されたガス焼入れが組み合わさることで、部品が経験する熱衝撃と応力が大幅に減少します。その結果、従来のプロセスで頻繁に使用される過酷な液体焼入れと比較して、歪みや反りがはるかに少なくなります。

その結果、再作業の必要なく、より多くの部品が厳格な寸法公差を満たす高い歩留まりが得られます。

トレードオフの理解

真空技術は明確な利点を提供する一方で、情報に基づいた決定を下すためにはその限界を理解することが不可欠です。

初期機器コスト

真空炉は、ほとんどの従来型大気炉と比較して、かなりの資本投資となります。真空チャンバー、ポンプシステム、統合制御の複雑さが、より高い初期購入価格につながります。

サイクルタイムの考慮事項

加熱および冷却サイクルは非常に効率的ですが、全体のプロセス時間は長くなることがあります。チャンバーを必要な真空レベルまで排気し、焼入れのために再充填するのに必要な時間が、従来型プロセスには存在しない手順を追加します。

メンテナンスの複雑さ

真空炉のメンテナンスは、単純な大気炉よりも要求が厳しいです。漏れのない性能とプロセスの信頼性を確保するために、シール、ポンプ、制御システムには専門的な知識と定期的なサービスが必要です。

用途に合わせた適切な選択

真空炉と従来型炉のどちらを選択するかは、技術的な要件、品質基準、および予算に完全に依存します。

- 可能な限り最高の表面仕上げと材料の完全性が主な焦点である場合: 酸化を防ぎ、プロセスの純度を確保するためには、真空炉が決定的な選択肢となります。

- 単純な部品の大量、低コスト処理が主な焦点である場合: 従来の方法は、スケール化または脱炭された表面が許容できるか、容易に修正できる場合、依然としてより費用対効果が高い可能性があります。

- プロセスの繰り返し性と先進的または敏感な合金の処理が主な焦点である場合: 高性能な結果を一貫して達成するためには、真空炉の正確で自動化された制御が不可欠です。

最終的に、真空技術への投資は、他のすべての要因よりも品質、精度、プロセス制御を優先するという決定です。

要約表:

| 側面 | 真空炉 | 従来型炉 |

|---|---|---|

| 雰囲気 | 制御された真空、酸素なし | 酸素を含む周囲の空気 |

| 表面効果 | 酸化や脱炭なし | 酸化と脱炭が発生 |

| プロセス段階 | オールインワンチャンバー(加熱、保持、焼入れ) | 部品移動を伴う線形、多段階 |

| 熱伝達 | 均一性のための主に放射 | 対流、ホット/コールドスポットの可能性あり |

| 歪み | 制御されたガス焼入れにより低減 | 過酷な液体焼入れによるリスクが高い |

| コスト | 初期投資が高い | 初期費用が低い |

| メンテナンス | より複雑、専門サービスが必要 | よりシンプルで要求が少ない |

KINTEKの先進的な真空炉ソリューションで、研究室の熱処理能力をアップグレードしましょう! 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供します。当社の強力なカスタムメイド機能により、お客様固有の実験ニーズとの正確な整合性が保証され、汚染のない処理、優れた温度制御、歪みの低減により高品質な結果をもたらします。精度を妥協しないでください。材料の完全性と効率を向上させるために、当社のオーダーメイドソリューションについて議論するには、今すぐお問い合わせください!

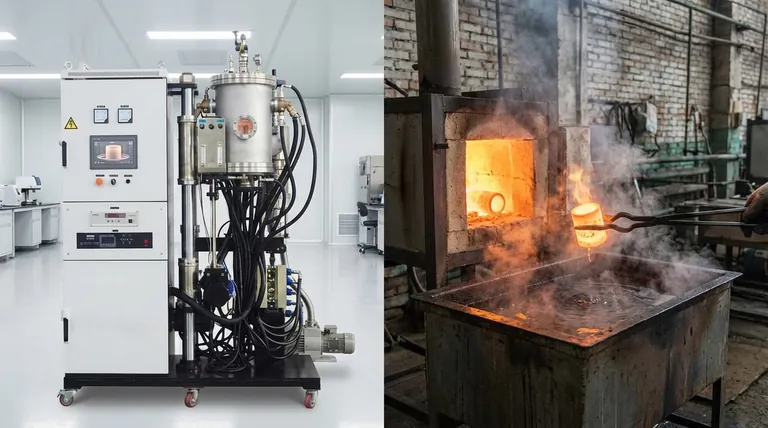

ビジュアルガイド