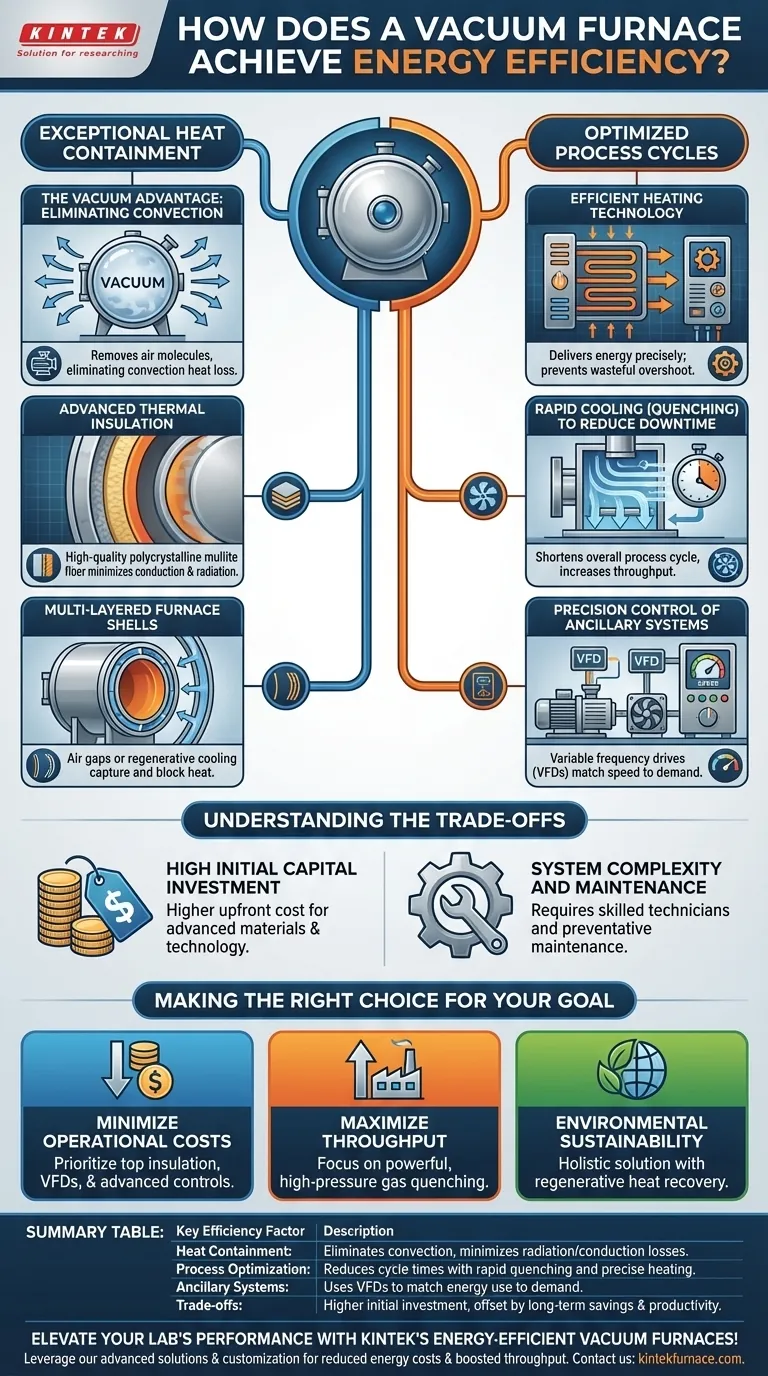

その核となるのは、真空炉が驚異的なエネルギー効率を達成するための二面戦略、すなわち卓越した熱封じ込めと高度に最適化されたプロセスサイクル時間です。真空を作り出すことにより対流による熱損失を排除し、高度な断熱材が熱放射と伝導を最小限に抑え、エネルギーが周囲の環境ではなく製品を加熱するために使用されることを保証します。

真空炉の真の効率は、単に断熱性だけにあるのではなく、加熱、保持から急速冷却に至るまで、運転のあらゆる段階でエネルギーの無駄を最小限に抑える完全なシステム設計にあり、それによって総サイクル時間が短縮され、スループットが向上します。

第一の原理:優れた熱封じ込め

炉の主な役割は、高温になり、その温度を維持することです。真空炉はこの点で優れており、熱伝達の3つのモードである対流、伝導、放射に対して体系的に取り組みます。

真空の利点:対流の排除

最も重要な要素は、真空そのものです。加熱チャンバーからほとんどの空気分子を取り除くことで、熱損失の主要な経路としての対流を排除します。

空気がない場合、熱は移動する空気の流れによって運び去られることができません。これにより、炉は従来の雰囲気炉よりもはるかに効率的になります。

高度な断熱材

伝導と放射に対抗するため、真空炉は多層の高性能断熱材に依存しています。これはしばしば高品質の多結晶ムライト繊維などの材料で作られています。

この高度な断熱材により、炉壁に吸収されるエネルギーがごくわずかであるため、非常に速い昇温速度が可能になります。また、外部シェルを低温に保ち、熱が本来あるべきチャンバー内に留まっていることの直接的な指標となります。

多層炉シェル

最新の設計では、二重層の炉シェルが採用されることがよくあります。これにより、内壁と外壁の間に空気層が形成され、追加の断熱層として機能します。

一部のシステムでは、シェル設計内に高度な空気または水冷チャネルが組み込まれていることさえあります。これらのシステムは炉の構造を保護するだけでなく、廃熱を他の用途に回収するための再生システムとして設計されることもあります。

第二の原理:最適化されたプロセスサイクル

効率とは、熱が逃げるのを防ぐだけでなく、エネルギーを効果的に使用し、作業をできるだけ早く完了させることでもあります。

効率的な加熱技術

真空炉は、エネルギーが必要な場所と必要なときに正確にエネルギーを供給する高度な発熱体と電力制御を利用します。これにより、洗練されていないシステムで一般的な無駄な「オーバーシュート」を防ぎます。

その結果、ワークロードがより速く均一に加熱され、炉が最高温度で保持しなければならない総時間が短縮されます。

ダウンタイムを短縮するための急速冷却(焼入れ)

効率の重要な向上は、ワークロードを急速に冷却できる能力から得られます。この焼入れとして知られるプロセスは、プロセス全体のサイクル時間を大幅に短縮します。

バッチ間の時間を短縮することで、炉の生産性が向上し、消費されるエネルギー1キロワット時あたりにより多くの作業が行われます。冷却中の炉は部品を処理していないため、冷却が速いことは運用効率の向上に直接つながります。

補助システムの精密制御

効率はサポートシステムにも及びます。真空ポンプと冷却ファンは、かなりのエネルギー消費源となる可能性があります。

可変周波数ドライブ(VFD)を使用すると、システムはこれらのモーターの速度をプロセスの正確な需要に合わせて調整できます。継続的に100%の電力で稼働する代わりに、ポンプとファンは必要に応じて昇降するため、エネルギー消費が劇的に削減されます。

トレードオフの理解

この技術は非常に効率的ですが、関連するコストと複雑さについての明確な理解が必要です。

高い初期設備投資

この効率をもたらす高度な材料、精密なエンジニアリング、洗練された制御システムにはコストがかかります。真空炉の初期購入価格は、従来の雰囲気炉よりも高くなる傾向があります。

この投資は、エネルギー請求額の削減とスループットの向上を含む長期的な運用コストの低減によって正当化されますが、初期の設備投資を計画する必要があります。

システム上の複雑さとメンテナンス

真空炉は、真空、加熱、冷却、制御など複数の統合システムを備えた複雑な機械です。適切な操作とメンテナンスには熟練した技術者が必要です。

堅牢ですが、トラブルシューティングは単純なタイプの炉よりも複雑になる可能性があります。オペレーターのトレーニングと予防保全計画への投資は、炉の長期的な効率上の利点を実現するために不可欠です。

目的のための正しい選択をする

「最良の」効率戦略は、運用上の優先順位に完全に依存します。

- 運用コストの最小化が主な焦点である場合: 最高品質の断熱材、すべてのモーターへのVFD、およびベースラインのエネルギー使用量を最小限に抑えるための最先端の制御システムを備えた炉を優先します。

- スループットの最大化が主な焦点である場合: サイクルタイムを短縮することが部品あたりのエネルギーコストを削減する最も効果的な方法であるため、強力な高圧ガス焼入れ機能を備えた設計に焦点を当てます。

- 環境持続可能性が主な焦点である場合: 上記のすべての機能を、エネルギー消費と排出量の両方を最小限に抑えるための再生熱回収システムと組み合わせた全体的なソリューションを探します。

結局のところ、真空炉の効率性は、プロセスのあらゆる段階でエネルギーを貴重な資源として扱う全体的な設計思想に由来しています。

要約表:

| 主な効率要因 | 説明 |

|---|---|

| 熱封じ込め | 真空により対流を排除し、高度な断熱材を使用して放射/伝導損失を最小限に抑えます。 |

| プロセス最適化 | 急速な焼入れと正確な加熱制御によりサイクルタイムを短縮し、スループットを向上させます。 |

| 補助システム | ポンプとファンに可変周波数ドライブ(VFD)を採用し、エネルギー使用量をプロセス需要に合わせます。 |

| トレードオフ | 初期投資と複雑さは高いものの、長期的なエネルギー節約と生産性の向上によって相殺されます。 |

KINTEKのエネルギー効率の高い真空炉でラボのパフォーマンスを向上させましょう!卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供します。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、エネルギーコストを削減しスループットを向上させます。当社のオーダーメイドの高温炉ソリューションがお客様の成功をどのように推進できるかについて、今すぐお問い合わせください!

ビジュアルガイド