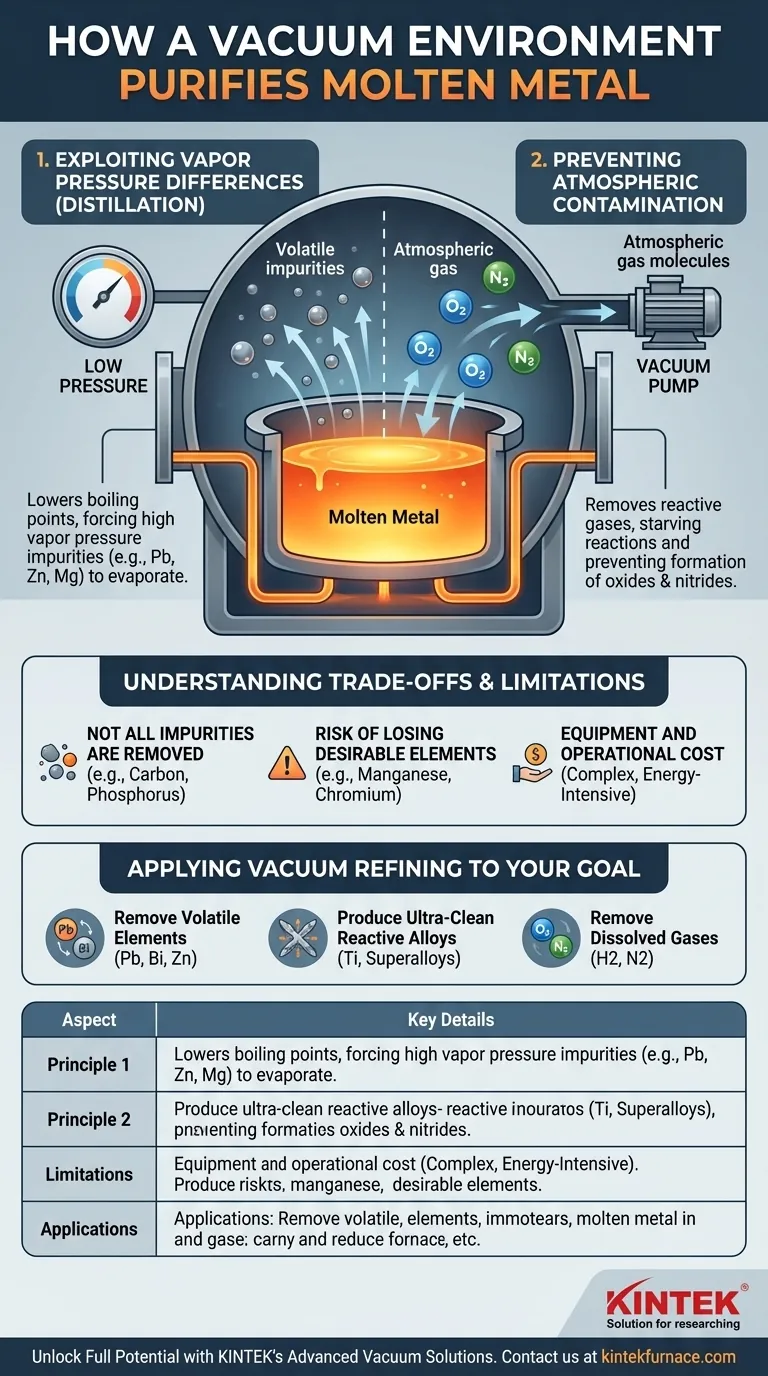

簡単に言えば、真空環境は溶融金属を2つの基本的な方法で精製します。特定の不純物を液体から沸騰させて排出し、空気自体が新たな不純物を生成するのを防ぎます。この二重作用プロセスにより、標準的な大気環境では達成が困難なレベルの純度が生み出されます。

真空は、物理的および化学的環境を根本的に変化させることにより、溶融金属を精製します。揮発性不純物の沸点を下げて蒸発させ、同時に酸素などの大気ガスを除去することで、酸化物のような新しい不純物の形成を防ぎます。

真空精製の2つの核心原理

真空冶金の真の力を理解するには、作用する2つの明確な物理的および化学的原理を把握する必要があります。それは単に空気を吸い出すことだけではなく、物質の状態を制御し、不要な反応を防ぐことなのです。

原理1:蒸気圧差の利用

溶融金属の高温では、溶融物中のすべての元素がガスになろうとする傾向があります。これは蒸気圧として知られる特性です。鉛、亜鉛、マグネシウムなどの一部の元素は、非常に高い蒸気圧を持っており、液体から「脱出」したがります。

真空を作り出すことで、溶融金属の表面にかかる圧力を劇的に下げます。これにより、蒸気圧の高い元素が沸騰して真空システムによって吸い出されることが著しく容易になります。

このプロセスは本質的に蒸留の一種です。特定の揮発性不純物を選択的に標的とし、除去することで、ベースメタルをより純粋な状態に残します。

原理2:大気汚染の防止

私たちの周りの空気は約78%が窒素、21%が酸素です。金属を溶かすために必要な極端な温度では、これらのガスは非常に反応性が高くなります。

溶融金属が大気にさらされると、酸素は急速に酸化物を形成し、窒素は窒化物を形成する可能性があります。これらの化合物は、最終製品の機械的特性を劣化させ、脆性や弱さを引き起こす可能性のある不純物です。

真空チャンバーは、これらの反応性ガス分子の大部分を物理的に除去します。これにより化学反応が停止し、これらの酸化物や窒化物の不純物の形成を最初から効果的に防ぎます。これは、チタン、アルミニウム、様々な超合金のような反応性の高い金属にとって特に重要です。

トレードオフと限界の理解

強力である一方で、真空精製は万能の解決策ではありません。客観的な評価にはその限界を理解する必要があります。

すべての不純物が除去されるわけではない

この方法は、精製しようとしているベースメタルよりも高い蒸気圧を持つ不純物に対してのみ有効です。

蒸気圧が非常に低い元素(鋼中の炭素やリンなど)は、真空下では蒸発しません。それらは溶融物中に残り、化学的なフラックス処理やガス注入などの他の冶金プロセスを使用して除去する必要があります。

望ましい元素を失うリスク

このプロセスは非選択的であり、高い蒸気圧を持つあらゆる元素を除去します。これには望ましい合金元素も含まれる可能性があります。

例えば、多くの鋼合金の重要な成分であるマンガンやクロムも、比較的高い蒸気圧を持っています。真空プロセスは、不要な不純物を除去しつつ、不可欠な合金成分を奪わないよう、温度と圧力レベルを正確に管理することで、慎重に制御する必要があります。

設備および運用コスト

真空炉とその関連ポンプシステムは複雑で、調達に費用がかかり、運用には多大なエネルギーとメンテナンスが必要です。このコストは、優れた材料の純度と性能の必要性によって正当化されなければなりません。

目標への真空精製の適用

真空プロセスを使用するかどうかは、除去する必要がある特定の不純物と、最終材料の品質要件に完全に依存します。

- 鉛、ビスマス、亜鉛などの揮発性元素の除去が主な目的である場合:真空処理は、この特定の種類の精製に非常に効果的かつ直接的な方法です。

- 超クリーンな反応性合金(例:チタンや超合金)の製造が主な目的である場合:性能を低下させる酸化物や窒化物の形成を防ぐために、真空は不可欠です。

- 水素や窒素などの溶存ガスの除去が主な目的である場合:真空脱ガスは、ガス気孔率を低減し、水素脆化のような問題を防ぐための業界標準です。

最終的に、これらの原理を理解することで、真空冶金を鈍器としてではなく、特定の材料特性を達成するための精密なツールとして扱うことができます。

概要表:

| 側面 | 主な詳細 |

|---|---|

| 原理1:蒸気圧利用 | 揮発性不純物(例:鉛、亜鉛)の沸点を下げ、蒸留により蒸発・除去します。 |

| 原理2:大気汚染防止 | 酸素と窒素を除去し、酸化物と窒化物の形成を防ぎます。チタンなどの反応性金属には不可欠です。 |

| 限界 | 低蒸気圧の不純物(例:炭素)には無効;望ましい合金元素を失うリスク;高額な設備コスト。 |

| 用途 | 揮発性元素の除去、超クリーンな反応性合金の製造、気孔率を低減するための脱ガスに理想的です。 |

KINTEKの先進的な真空ソリューションで、材料の可能性を最大限に引き出しましょう

卓越した研究開発と自社製造を活かし、KINTEKは様々な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力なディープカスタマイズ機能によって補完されています。反応性合金の精製であろうと、揮発性不純物の除去であろうと、当社の専門知識は、お客様の特定の目標に対して優れた純度と性能を保証します。

今すぐお問い合わせください。当社のオーダーメイドの真空炉システムが、お客様の金属精製プロセスをどのように強化し、プロジェクトの革新を推進できるかについてご相談ください!

ビジュアルガイド