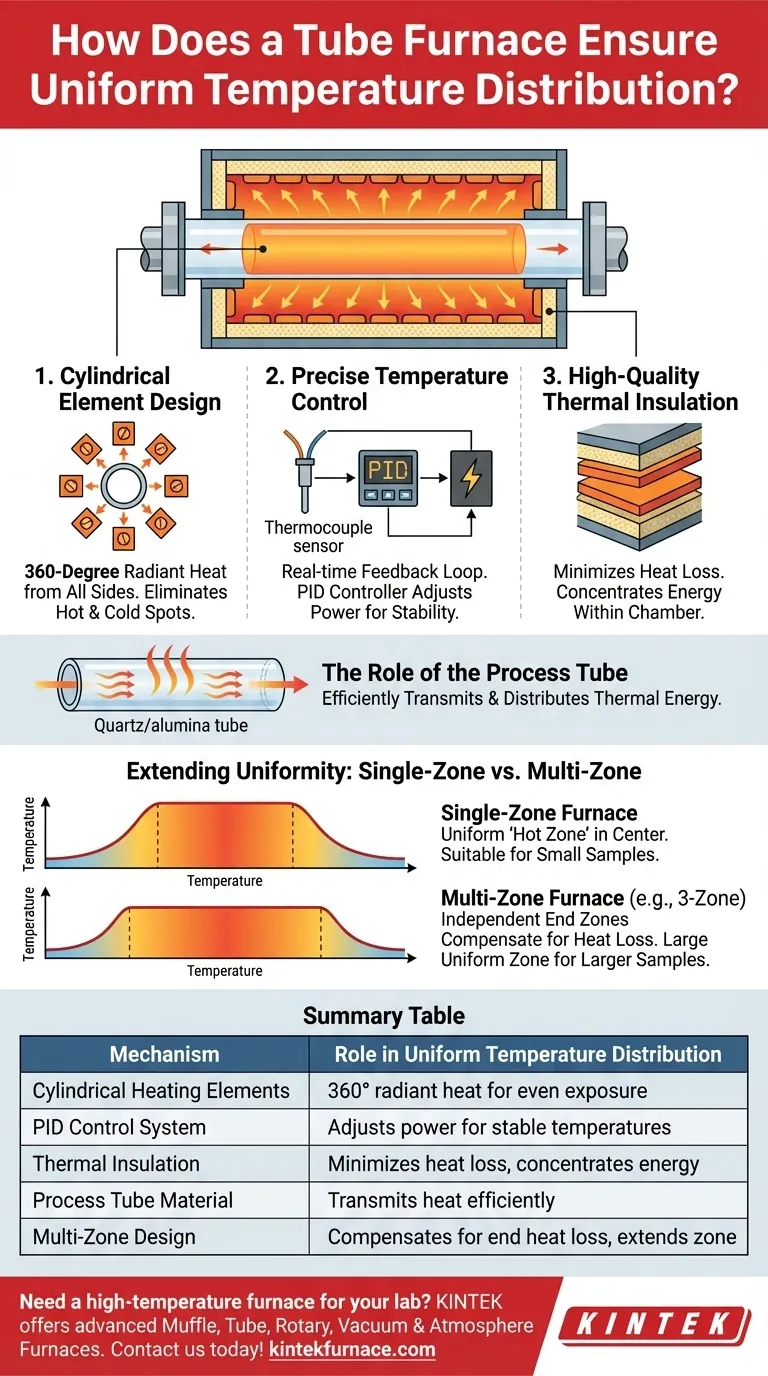

核となるのは、チューブ炉が協調して機能する3つの主要なメカニズムを通じて均一な温度分布を達成することです。それは、プロセスチューブの周囲への発熱体の戦略的な360度配置、熱電対を使用した正確なフィードバック制御システム、そして熱損失を最小限に抑える高効率の断熱です。この設計により、サンプルが全方向から均等に加熱されることが保証され、これはデリケートな熱プロセスを成功させるために不可欠です。

チューブ炉の優れた温度均一性は偶然ではありません。それはその円筒形状の直接的な結果です。サンプルを均一な放射熱源で囲むことにより、炉は他の設計では達成が難しい、本質的に安定した均一な熱環境を作り出します。

均一加熱の基本原則

チューブ炉がいかにしてこれほど一貫した結果をもたらすかを理解するためには、その基本的な設計構成要素を調べることが不可欠です。各要素は、均一な熱ゾーンを作成し維持するために、明確で重要な役割を果たします。

円筒形の素子設計

最も重要な要因は、発熱体の物理的な配置です。それらはプロセスチューブを囲むように円筒形に配置されています。

この360度の構成により、内部の材料はあらゆる方向から一定で均一な放射熱にさらされます。これにより、底部や上部など、熱が一つの平面から発生する炉で発生しがちなホットスポットやコールドスポットが排除されます。

正確な温度制御

チューブ炉は単に電力を供給するだけではありません。インテリジェントにそれを調整します。熱電対という感度の高い温度センサーが発熱体の近くに配置され、リアルタイムの温度データを提供します。

このデータはPIDコントローラー(比例・積分・微分)にフィードバックされ、発熱体に供給される電力を絶えず調整します。このフィードバックループは、最小の温度偏差も補正し、時間の経過とともに設定値が極めて安定して保持されることを保証します。

高品質の熱断熱

効果的な断熱は、熱が周囲の環境に逃げるのを防ぐために非常に重要です。熱損失を最小限に抑えることで、断熱材は熱エネルギーを加熱室内に集中させます。

この集中により、素子によって供給されるエネルギーがサンプルを加熱するために使用され、実験室を加熱するためにではなくなり、安定した均一な内部温度にさらに貢献します。

プロセスチューブの役割

チューブ自体の材料、多くの場合石英やアルミナも均一性に寄与します。石英のような材料は熱放射を非常に効率的かつ均一に伝達し、内部に含まれるサンプル全体に熱エネルギーを均一に分散させるのに役立ちます。

均一性の拡張:単一ゾーン炉 対 マルチゾーン炉

要求の厳しい用途では、標準設計を強化して、さらに大きく正確な均一加熱ゾーンを作成できます。

標準の単一ゾーン炉

基本的なチューブ炉は、単一のユニットとして制御される単一の発熱体セットを使用します。これにより、炉の中央に非常に均一な「ホットゾーン」が作成されます。

しかし、熱損失によりチューブの端に向かって温度は自然に低下します。これは、ホットゾーンの真ん中に直接配置された小さなサンプルにとっては完全に許容されます。

高度なマルチゾーン炉

通常3つの独立した加熱ゾーンを持つマルチゾーン炉は、優れた制御を提供します。中央ゾーンと2つの端部ゾーンがあり、それぞれに独自の熱電対とコントローラーがあります。これにより、端部ゾーンをわずかに高い温度に設定することで、端部での自然な熱損失を積極的に補償できます。この技術は温度プロファイルを劇的に平坦化し、炉の長さにわたってはるかに大きく均一なホットゾーンを作り出します。これは、より大きなサンプルや複数のサンプルを同時に処理する場合に不可欠です。

トレードオフと限界の理解

チューブ炉は非常に効果的ですが、その性能は、最適な結果を得るために理解しておくべき物理的な現実によって制約されています。

「均一ゾーン」はチューブ全体ではない

炉チューブの全長が目標温度にあると考えるのはよくある誤解です。指定された均一ゾーンは、特定の領域であり、ほぼ常に中央にあり、温度変動が厳しい許容範囲(例:±1°Cまたは±5°C)内にある領域です。

ランプ速度が均一性に影響する

炉を速く加熱または冷却すると、一時的な温度勾配が生じる可能性があります。より遅く、より制御されたランプ速度により、チャンバー全体とサンプルがより均等に加熱され、プロセスサイクル全体を通じてより良い均一性が保証されます。

チューブ炉が他の設計と異なる点

ロータリー炉もチューブを使用しますが、粉末や顆粒用に設計されており、回転を利用して材料を混合し、すべての粒子が均等に加熱されるようにします。

マッフル炉は外部からチャンバーを加熱するため、良好な全体的な均一性を提供しますが、CVD(化学気相成長)などのプロセスでチューブ炉を非常に正確にする直接的な360度放射加熱が欠けています。

目的のための正しい選択

適切な炉構成の選択は、熱プロセスに要求される精度とスケールに完全に依存します。

- もしあなたの主な焦点が、小さなサンプルに対する基本的な熱処理または材料合成であれば: サンプルをホットゾーンの中央に配置することを条件に、単一ゾーンチューブ炉は非常に効果的で経済的です。

- もしあなたの主な焦点が、高精度の焼鈍またはCVDによる均一な薄膜の成長であれば: マルチゾーン炉が、より大きな基板全体で一貫した結果を得るために不可欠な、大きく平坦な温度プロファイルを保証するための必須の選択肢となります。

- もしあなたの主な焦点が、粉末、ペレット、またはその他の粒状材料の処理であれば: ロータリーチューブ炉は、加熱と機械的混合の両方を通じて均一性を保証する唯一の設計です。

チューブ炉がいかに巧みにその熱環境を制御するかを理解することは、正しいツールを選択し、その使用を最適化して、精度と再現性をもって望ましい材料特性を達成できるようにします。

要約表:

| メカニズム | 均一な温度分布における役割 |

|---|---|

| 円筒形発熱体 | 全方向からの均一な露出のために360度の放射熱を提供する |

| PID制御システム | 熱電対を使用して電力を調整し、安定した温度を維持する |

| 熱断熱 | 熱損失を最小限に抑え、エネルギーをチャンバー内に集中させる |

| プロセスチューブ材料 | 熱を効率的に伝達し、サンプルの均一な加熱を促進する |

| マルチゾーン設計 | 端部の熱損失を補償し、均一なホットゾーンを拡張する |

実験室用に高温炉が必要ですか? KINTEKは優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供します。強力な深いカスタマイズ機能により、均一な加熱と信頼性の高い結果というお客様固有の実験要件に正確に対応します。当社の炉がお客様の熱プロセスをどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉