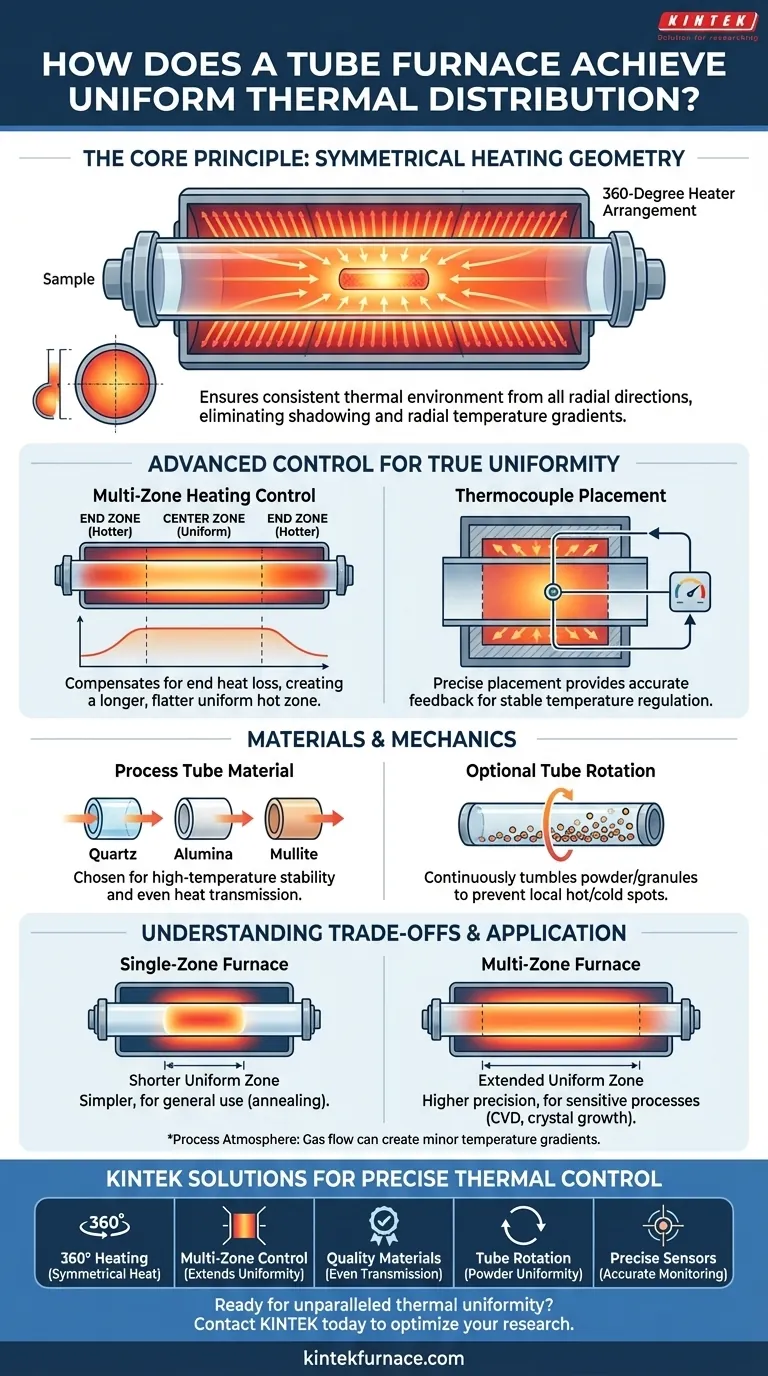

本質的に、管状炉は、プロセスチューブを完全に囲むように円筒状の加熱要素が配置されているという基本的な設計によって、均一な熱分布を実現します。この360度熱源により、チューブ内のサンプルは、底部または側面からのみ加熱するオーブンとは対照的に、あらゆる放射方向から一貫した熱環境にさらされます。

管状炉の熱均一性の鍵は、単一の機能ではなく、連携して機能する設計原則のシステムにあります。対称的な加熱形状と、しばしば多ゾーンの精密な温度制御を組み合わせて、安定した均質な高温ゾーンを作成します。

コア原則:対称的な加熱形状

炉の物理的設計は、その性能の基盤です。管状炉は、熱供給を本質的に対称にすることで優れています。

360度ヒーター配置

主なメカニズムは、抵抗線や炭化ケイ素ロッドなどの加熱要素をプロセスチューブの周囲に円筒状に配置することです。この構造により、熱エネルギーがあらゆる側面から均等に内側に放射されます。

これにより、他の炉設計によく見られる「影」や片側からの加熱が排除され、サンプルの全周が同時に均等なエネルギーを受け取ることが保証されます。

放射状温度勾配の排除

この設計の目的は、チューブの直径全体にわたる温度差である放射状温度勾配を最小限に抑えるか、排除することです。

あらゆる方向から同時に加熱することで、サンプルの外面が均一に目標温度に達し、熱が均等に内側に伝導することを可能にします。これは、一貫した材料変態にとって重要です。

真の均一性のための高度な制御

形状が基盤を提供する一方で、アクティブな制御システムこそが、炉の特定の長さ全体にわたって認定可能な均一性を提供します。

多ゾーン加熱制御

多くの高性能管状炉は、単一の加熱ユニットではなく、複数の独立して制御される加熱ゾーン(通常は3つ以上)に分割されています。

たとえば、3ゾーン炉には中央ゾーンと2つのエンドゾーンがあります。エンドゾーンをわずかに高い温度に設定することで、チューブ開口部での自然な熱損失を補償できます。これにより、サンプルが配置される中央ゾーンで、はるかに長く、より平坦で、より均一な温度プロファイルが作成されます。

熱電対配置の役割

制御システムは、測定できるものしか管理できません。熱電対の正確な配置は、炉のコントローラーに正確なフィードバックを提供するために不可欠です。

多ゾーン炉では、各ゾーンに少なくとも1つの専用熱電対があります。コントローラーは、各ゾーンで測定された温度と設定値を常に比較し、それに応じて加熱要素への電力を調整して、安定した均一な熱プロファイルを維持します。

材料と機械のインパクト

ヒーターと制御を超えて、他の物理的特性とオプション機能が最終結果に貢献します。

プロセスチューブ材料

チューブ自体の材料(多くの場合石英、アルミナ、またはムライト)が役割を果たします。これらの材料は、高温安定性と熱を均等に伝達および分配する能力のために選択されます。

たとえば石英のような材料は、良好な熱伝導率と赤外線に対する透明性を持ち、要素によって生成された熱が効率的かつ均一にサンプルに到達するのを助けます。

オプションのチューブ回転と傾斜

熱伝導性の悪い粉末や顆粒のような材料を処理する場合、一部の炉はチューブの機械的回転または炉本体全体の傾斜を組み込んでいます。

この動きは材料を連続的に回転させ、すべての粒子が加熱されたチューブ壁に直接さらされるようにします。この機械的混合は、バルク材料内の局所的な高温または低温スポットを防ぎます。

トレードオフの理解

完璧な均一性は理想です。実際には、それを達成するにはコスト、複雑さ、物理的制限のバランスを取る必要があります。

「均一ゾーン」の制限

管状炉の温度は、その全長にわたって均一ではありません。熱はチューブの端で必然的に失われます。均一性は、「均一ゾーン」または「ホットゾーン」として知られる中央の長さについて指定されます。

このゾーンの長さを理解し、サンプルがその中に完全に収まることを確認することが、再現性のある結果を得るために重要です。

シングルゾーン vs. マルチゾーン

シングルゾーン炉はよりシンプルで安価ですが、総加熱長に比べて均一ゾーンが短くなります。マルチゾーン炉は、はるかに長く、より精密な均一ゾーンを提供しますが、コストと複雑さが増します。

選択は、プロセスが必要とする精度とサンプルのサイズに完全に依存します。

プロセス雰囲気と流量

不活性雰囲気または化学気相成長(CVD)のためにプロセスガスを導入すると、熱均一性が乱される可能性があります。ガス流は熱を運び、流れの方向に沿ってわずかな温度勾配を作り出す可能性があります。この影響は通常は小さいですが、非常に感度の高いプロセスでは考慮する必要があります。

目標に合った適切な選択

これらの原則を理解することで、管状炉を効果的に選択し、操作することができます。アプリケーションが、必要な均一性のレベルを決定します。

- 機密性の高いプロセス(CVD、結晶成長、または高度な材料合成)で最高の精度に焦点を当てる場合:非常に安定した拡張された均一なホットゾーンを作成するには、マルチゾーン炉を使用する必要があります。

- 汎用熱処理(アニーリングまたは焼結)に焦点を当てる場合:サンプルをホットゾーンの中央に慎重に配置すれば、適切に設計されたシングルゾーン炉で十分な場合がよくあります。

- 粉末または非導電性の顆粒材料の処理に焦点を当てる場合:すべての材料が均等に加熱されるように、チューブ回転機能を備えた炉が不可欠です。

炉の機能をプロセスのニーズに合わせることで、材料の熱環境を正確に制御できます。

要約表:

| 機能 | 均一な熱分布における役割 |

|---|---|

| 360度加熱 | あらゆる放射方向から対称的な熱を提供 |

| 多ゾーン制御 | 熱損失を補償し、均一なホットゾーンを延長 |

| プロセスチューブ材料 | 均一な熱伝達と安定性を確保 |

| オプションのチューブ回転 | 粉末や顆粒内の高温/低温スポットを防ぐ |

| 熱電対配置 | 精密な温度監視と調整を可能にする |

研究室で比類のない熱均一性を達成する準備はできていますか? KINTEKでは、優れたR&Dと自社製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たす強力な詳細カスタマイズ機能によって支えられています。材料合成、熱処理、粉体処理のいずれにおいても、当社はお客様が熱プロセスを最適化し、一貫した信頼性の高い結果を得るお手伝いをいたします。今すぐお問い合わせください。当社の炉がお客様の研究開発をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉