最も一般的な用途では、グラファイト炉は、小さなグラファイトチューブを高温チャンバーとして使用し、ごく微量の液体サンプルを自由原子の雲に変換して分析測定を行います。このプロセスは、不活性ガス雰囲気下で、注意深く制御された多段階加熱プログラムによって行われ、特定の元素の極めて高感度な検出を可能にします。

グラファイト炉の核となる機能は、単にサンプルを加熱することだけでなく、標的元素を周囲の物質から綿密に分離することです。これは、乾燥、灰化、そして最終的にサンプルを分光分析のために特別に構築された閉じ込められた原子蒸気に瞬間的に気化させるという一連のステップによって達成されます。

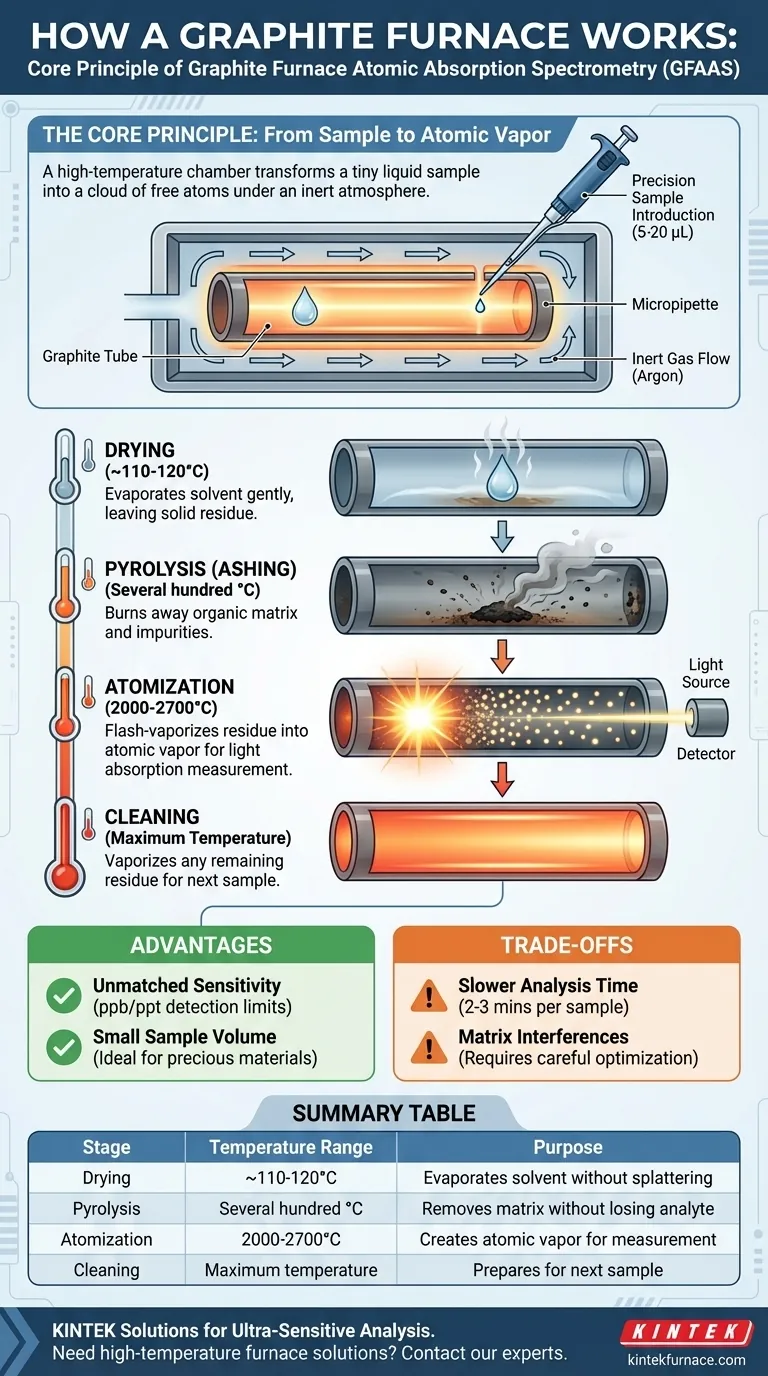

核となる原理:サンプルから原子蒸気へ

グラファイト炉は、グラファイト炉原子吸光分析法(GFAAS)と呼ばれる技術の中核です。その設計全体は、微量元素を測定するための理想的な条件を作り出すために最適化されています。

グラファイトチューブ

中心となる部品は、数センチメートル長の、高純度グラファイト製の空洞チューブです。このチューブは、サンプル容器と発熱体の両方の役割を果たします。電流がチューブを流れ、それ自身の電気抵抗によって加熱されます。

不活性雰囲気

炉全体は密閉され、不活性ガス、ほとんどの場合アルゴンで連続的にパージされます。これは2つの理由で重要です。酸素の存在下で高温のグラファイトチューブ(炭素)が瞬時に燃焼するのを防ぎ、測定を妨げる望ましくない酸化物を標的分析物が形成するのを阻止します。

精密なサンプル導入

非常に少量で精密な液体サンプル(通常5~20マイクロリットル)が、小さな穴を通してチューブに注入されます。これは通常、非常に正確な自動マイクロピペットで行われ、再現性のあるプロセスを保証します。

多段階加熱プログラム

グラファイト炉の真の力は、そのプログラマブルな温度コントローラーにあります。単にサンプルを加熱するのではなく、それぞれ特定の目的を持つ一連のステップを通してサンプルを処理します。

ステップ1:乾燥

プログラムは、サンプルの溶媒の沸点(例:水の場合110-120°C)をわずかに超える比較的低い温度への緩やかな上昇から始まります。これにより、液体が飛び散ることなくゆっくりと蒸発し、分析物とその周囲のマトリックスの固体残留物が残ります。

ステップ2:熱分解(灰化)

次に、温度は大幅に上昇し、しばしば数百°Cに達します。この熱分解ステップの目的は、測定したい標的元素を失うことなく、できるだけ多くのバックグラウンド物質(有機物や揮発性塩など)を炭化または燃焼させることです。これは重要なクリーンアップ段階です。

ステップ3:原子化

これが測定ステップです。炉の温度はほぼ瞬時に非常に高いレベル(例:2000-2700°C)まで上昇します。この強烈な熱によって残りの残留物が瞬間的に気化し、すべての化学結合が破壊され、標的元素の個々の、中性原子の濃密で短命な雲が生成されます。光線がチューブを通過し、この原子雲によって吸収される光の量が測定され、その濃度が決定されます。

ステップ4:クリーニング

最後に、温度は数秒間最大設定まで上昇します。この高温での「燃焼」によって残りの残留物が気化し、チューブがクリーニングされ、次のサンプルの準備が整います。

トレードオフの理解

強力ではありますが、グラファイト炉技術は万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

利点:比類のない感度

GFAASを使用する主な理由は、その驚異的な感度です。サンプル全体を原子化し、原子蒸気を光路に一時的に閉じ込めることで、他の方法よりも数千倍低い検出限界を達成でき、しばしばppb(10億分の1)またはppt(1兆分の1)の範囲に達します。

利点:少量のサンプル量

わずか数マイクロリットルのサンプルを分析できる能力は、生物学的液体や法医学的証拠など、貴重で限られた、または入手困難な材料を扱う場合に大きな利点となります。

トレードオフ:分析時間の遅さ

多段階加熱プログラムは精密ですが、時間がかかります。1回の分析に2〜3分かかることがあり、数秒でサンプルを分析できるフレームAASのような技術よりもはるかに遅いです。ハイスループットスクリーニングにはあまり適していません。

トレードオフ:マトリックス干渉

熱分解ステップにもかかわらず、複雑なサンプルは依然として測定を妨げる化学的またはスペクトル的干渉を引き起こす可能性があります。これらを克服するには、化学に関する深い理解と加熱プログラムの慎重な最適化が必要となることがよくあります。

目標に応じた適切な選択

グラファイト炉を使用するかどうかの決定は、分析要件に完全に依存します。

- 超微量元素検出が主な焦点である場合:GFAASの高い感度は、ppb(10億分の1)以下の濃度で元素を定量するための優れた選択肢となります。

- サンプル量が極めて限られている場合:マイクロリットルサイズのサンプルで作業できる能力は、貴重な材料や臨床材料にとって大きな利点です。

- 分析スループットが二次的な懸念である場合:GFAASの遅く、逐次的な性質は、その高い精度と低い検出限界のために必要なトレードオフです。

最終的に、グラファイト炉は、複雑な液体サンプルを単純な原子蒸気に変換し、可能な限り最も高感度な元素分析を可能にするために設計された特殊な装置です。

要約表:

| 段階 | 温度範囲 | 目的 |

|---|---|---|

| 乾燥 | 約110-120°C | 溶媒を飛び散らせずに蒸発させる |

| 熱分解(灰化) | 数百°C | 分析物を失うことなく有機マトリックスを除去する |

| 原子化 | 2000-2700°C | サンプルを原子蒸気に瞬間的に気化させ、測定する |

| クリーニング | 最高温度 | 残留物を気化させ、次のサンプルの準備をする |

研究室で超高感度元素分析が必要ですか? KINTEKの高度な高温炉ソリューションは、カスタム設計のチューブ炉や真空炉を含め、GFAASやその他の微量分析技術の精密な要求を満たすように設計されています。当社の優れた研究開発と社内製造を活用し、研究にとって不可欠な温度制御と不活性雰囲気管理を備えた堅牢で信頼性の高い加熱プラットフォームを提供します。今すぐ当社の専門家にお問い合わせください。当社の深いカスタマイズ能力がお客様の分析プロセスをどのように最適化できるかについてご相談ください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 2200 ℃ 黒鉛真空熱処理炉

- 縦型ラボ用石英管状炉 管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械