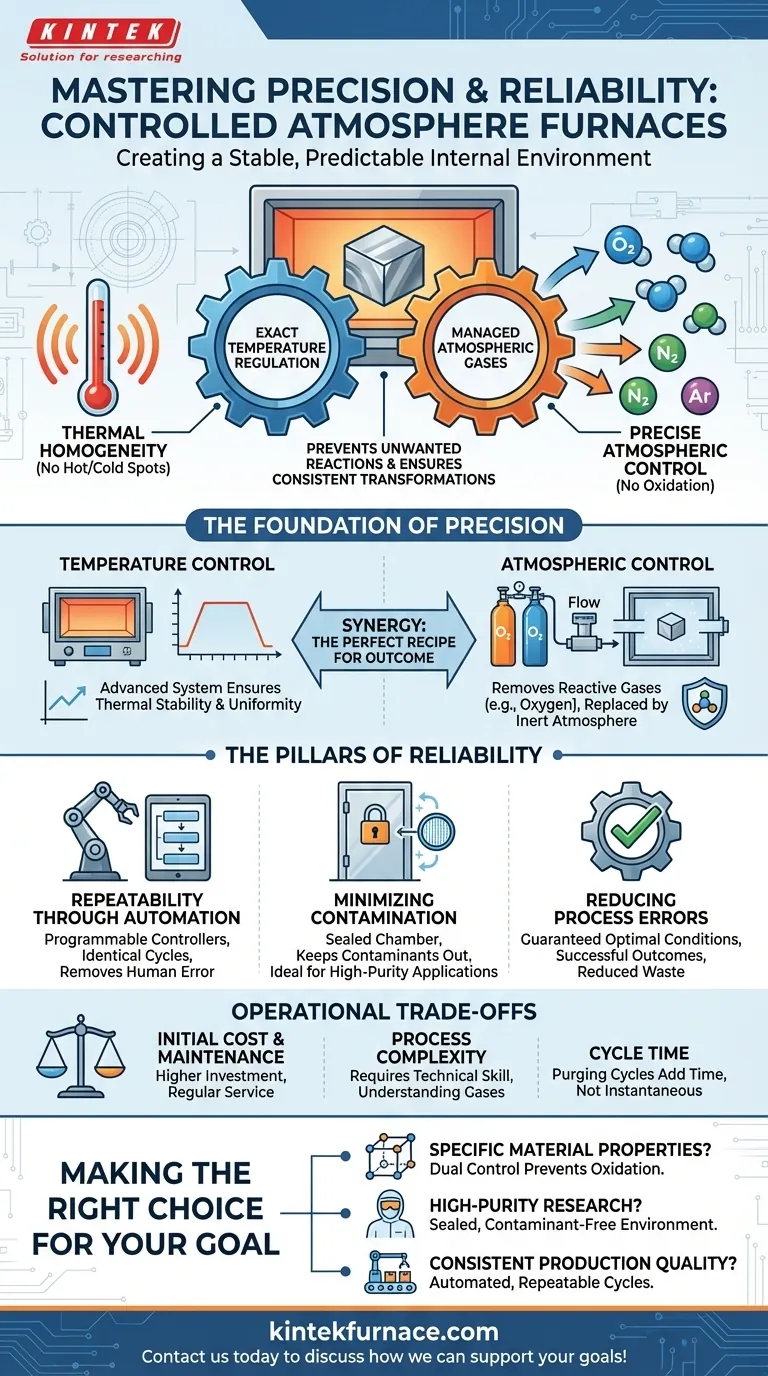

本質的に、制御雰囲気炉は、非常に安定した予測可能な内部環境を作り出すことで、精度と信頼性を保証します。これは、厳密な温度調節と、ワークピースを取り囲む雰囲気ガスを意図的に管理するという2つの核となる機能によって達成され、これにより不要な化学反応を防ぎ、一貫した材料変形を確実にします。

材料の特性が最も重要となるあらゆるプロセスにおいて、制御されていない変数は失敗の主要な原因となります。制御雰囲気炉は、最も重要な2つの変数—雰囲気の反応性と熱変動—を体系的に排除し、それによって高感度なプロセスを科学的に再現可能なものに変えます。

精度の基盤:環境を制御する

材料加工における真の精度は、変形条件を絶対的に制御することから生まれます。制御雰囲気炉は、この制御を確立し維持するために特別に設計されています。

正確な温度制御

高度な温度制御システムは、炉の中枢神経システムです。単に設定点に到達するだけでなく、熱的均一性を確保します。つまり、加熱室全体で温度が均一であることを保証します。

これにより、材料上の高温スポットや低温スポットを防ぎます。これらは、不均一な結果、内部応力、または処理の失敗につながる可能性があります。システムは常に監視し、最小限の偏差でこの安定性を維持するように調整します。

精密な雰囲気制御

これが、制御雰囲気炉を標準的な炉と区別するものです。目標は、主に酸素などの反応性ガスを除去し、特定の制御雰囲気ガスに置き換えることです。

チャンバーをパージし、特定のガス(しばしば窒素やアルゴンのような不活性ガス)を導入することで、炉は酸化やその他の望ましくない化学反応を防ぎます。これらは、高温下で材料の表面仕上げ、純度、または構造的完全性を損なう可能性があります。

温度と雰囲気の相乗効果

どちらかの制御だけでは不十分です。材料が酸化して脆くなるのであれば、完璧な温度プロファイルは無意味です。同様に、完全に不活性な雰囲気であっても、正しい熱サイクルがなければ望ましい冶金相変化を達成することはできません。

これらの2つのシステムが連携して機能し、材料の正確な物理的および化学的結果を決定する温度と雰囲気の「レシピ」を作成するときに、精度が達成されます。

信頼性の柱:設計から運用まで

信頼性とは、単一の成功した実行を意味するだけではありません。それは、毎回まったく同じ成功した結果を達成することです。これは、炉の設計と運用原則に組み込まれています。

自動化による再現性

最新の炉は、プログラム可能なコントローラーを使用してプロセス全体を自動化します。温度ランプ、保持、ガス流量の成功したレシピが確立されると、それは保存され、その後のすべてのバッチで同一に実行できます。

この自動化は、サイクルごとの人的エラーのリスクを排除し、安定した信頼性の高い製品を製造するための基盤となります。

汚染の最小化

炉室の密閉された性質は、二重の目的を果たします。制御された雰囲気を内部に保つだけでなく、外部からの汚染物質を遮断します。

これは、エレクトロニクスや医療機器産業のような高純度アプリケーションにとって重要です。これらの分野では、微量の異物でも部品が故障する可能性があります。

プロセスエラーの削減

主要な変数を制御することで、炉はプロジェクトの失敗の可能性を劇的に最小限に抑えます。ろう付け、焼結、アニーリングなどのプロセスは、最適な条件下で実行されることが保証され、成功した結果につながり、費用のかかる手直しや材料の無駄を削減します。

運用のトレードオフを理解する

これらの炉は強力ですが、複雑さがないわけではありません。トレードオフを認識することが、成功した導入の鍵となります。

初期費用とメンテナンス

その精度には代償が伴います。制御雰囲気炉の初期投資は、密閉チャンバー、ガス供給システム、およびより高度な制御が必要なため、標準的な空気炉よりも高くなります。シール、センサー、ガス清浄器の定期的なメンテナンスも必要です。

プロセスの複雑さ

炉の操作には、より高度な技術スキルが必要です。ユーザーは、異なるガスの特性、安全プロトコル(特に水素のような可燃性ガスの場合)、および特定の雰囲気を作成および維持する原則を理解する必要があります。これは単純な「プラグアンドプレイ」デバイスではありません。

サイクルタイム

純粋な雰囲気を達成するのは一瞬ではありません。プロセスには、周囲の空気を除去するためのパージサイクルが含まれ、これにより全体のプロセスに時間が追加されます。これは、高スループットの生産環境では考慮すべき点となります。

目的に合った適切な選択をする

この技術があなたのニーズに合うかどうかを判断するには、その主要な強みをあなたの主要な目的と一致させてください。

- 特定の材料特性の達成が主要な焦点である場合:温度と雰囲気の二重制御は最も重要な機能であり、酸化を防ぎ、望ましい冶金構造を確実にします。

- 高純度研究または高感度部品製造が主要な焦点である場合:炉が密閉され、不活性で、汚染のない環境を作り出す能力がその主な利点です。

- 一貫した生産品質が主要な焦点である場合:完全に再現可能なプロセスサイクルを可能にする自動化された制御システムが、信頼性を保証し、欠陥を最小限に抑えるものです。

最終的に、炉の環境を制御することで、材料の最終的な結果を制御できるようになります。

まとめ表:

| 主要な側面 | 機能 | 利点 |

|---|---|---|

| 温度制御 | 均一な加熱と安定性を確保 | 材料の欠陥や不均一性を防止 |

| 雰囲気制御 | 酸化を防ぐためにガスを管理 | 材料の純度と完全性を維持 |

| 自動化 | 再現可能なサイクルのためにプログラム可能なコントローラーを使用 | 人的エラーを減らし、バッチの一貫性を確保 |

| 密閉チャンバー | 汚染物質を遮断し、雰囲気を内部に保持 | 電子機器や医療機器における高純度アプリケーションに最適 |

精度と信頼性で材料加工を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用して、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空および雰囲気炉、CVD/PECVDシステムが含まれ、これらすべては強力な深いカスタマイズ能力によって支えられています。研究、電子機器、または生産のいずれの分野でも、当社の制御雰囲気炉は一貫した高品質の結果を保証します。今すぐお問い合わせください。お客様の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド