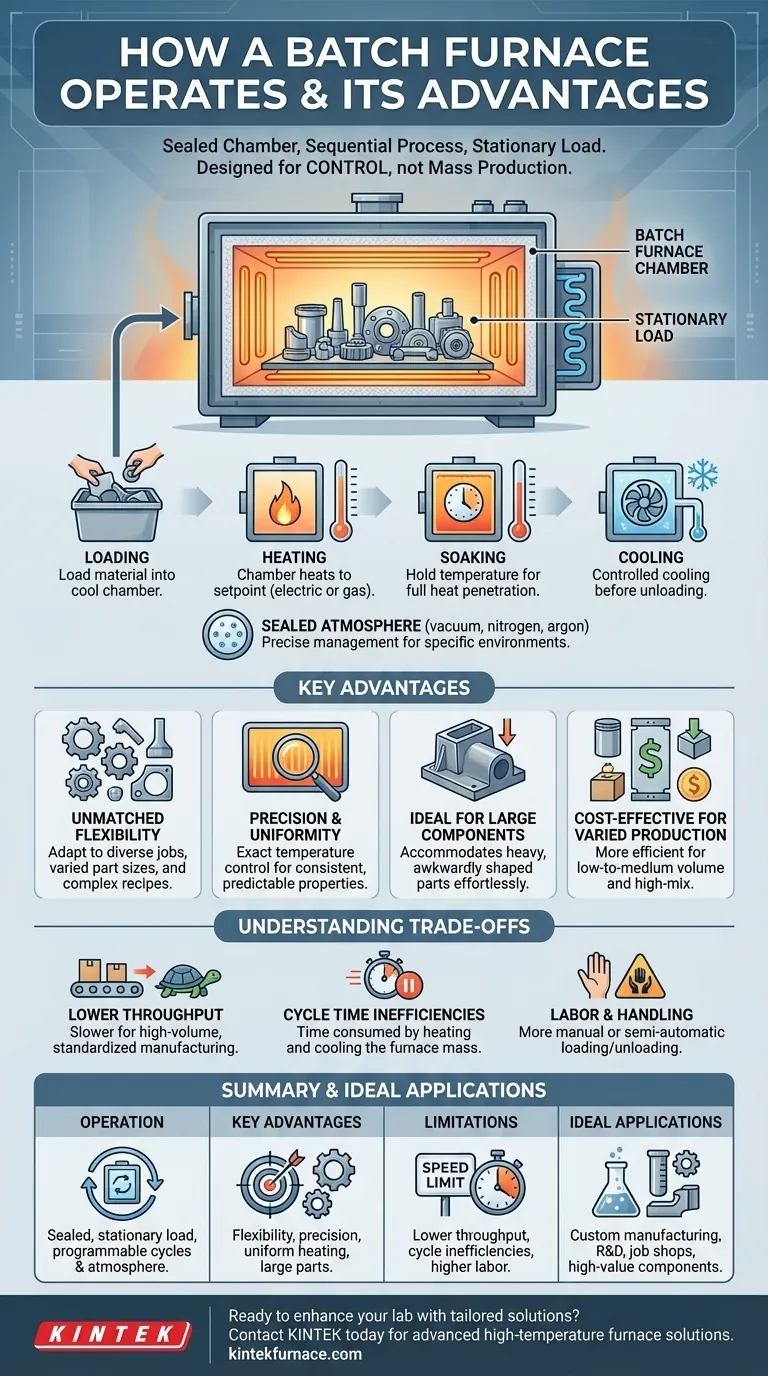

本質的に、バッチ炉は、単一の密閉チャンバー内で固定された材料のバッチを加熱および冷却することによって動作します。この方法は、部品を装填し、炉チャンバーを特定の温度に設定時間維持し、その後制御された方法で冷却してから部品を取り出すという、逐次的でオールインワンのプロセスによって定義されます。その主な利点は、多様なジョブを処理できる並外れた柔軟性と、熱サイクル全体に対する正確な制御です。

バッチ炉は、速度や大量生産のために設計されているのではなく、制御のために設計されています。生の処理能力よりもプロセスの柔軟性と処理の均一性が重要となる用途で優れており、カスタム製造や高付加価値製造の要となっています。

バッチ炉の動作原理:基本原則

バッチ炉の動作は概念的には単純ですが、高度なプロセス制御を可能にします。熱処理サイクル全体は、次のバッチが開始される前に、単一の「バッチ」の材料上で完了します。

固定バッチの概念

部品が異なる温度ゾーンを移動する連続炉とは異なり、バッチ炉では材料を静止させます。チャンバー全体の環境(温度と雰囲気)が、静止した負荷の周りで変更されます。

この設計は本質的に多用途です。単一の炉を、機械的な再構成なしに、さまざまなサイズの部品、重量、材料グレードに使用できます。

制御された熱サイクル

プロセスは明確でプログラム可能なシーケンスに従います。

- 装填(ローディング): 材料を冷たい炉チャンバー内に配置します。

- 加熱: 発熱体(電気またはガス燃焼)がチャンバーの温度を所定の設定点まで上昇させます。

- 保持(ソーキング): 炉は指定された時間この温度を維持し、熱がバッチ全体に完全に浸透するようにします。

- 冷却: 熱源を切り、バッチを冷却します。絶縁された炉内でゆっくりと冷却するか、強制空冷や液体急冷などのより急速な制御プロセスによって冷却します。

正確な雰囲気管理

サイクル中、チャンバーは密閉されているため、内部の雰囲気を厳密に制御できます。これは、真空、窒素やアルゴンなどの不活性ガス、または酸化を防いだり特定の表面処理を実現したりするために活性ガスを必要とするプロセスにとって極めて重要です。

バッチ処理の主な利点

バッチ方式は、多くの用途で理想的な選択肢となるいくつかの明確な利点をもたらします。

比類のない柔軟性

これが際立った利点です。バッチ炉は、ある日は大型鋳造品の少量生産を処理し、次の日にはまったく異なる熱処理レシピを持つ小型で複雑な部品の別のバッチを処理できます。この適応性は、ジョブショップや研究開発にとって非常に価値があります。

精度と均一性

プロセスの静的な性質により、加熱および冷却速度を非常に正確に制御できます。これにより、バッチ内のすべての部品が、その位置に関係なく、非常に均一な熱サイクルを経験し、一貫性があり予測可能な材料特性につながります。

大型部品または重い部品に最適

バッチ炉は、連続炉システムを通過させるのが困難または不可能な非常に大きく、重い、または扱いにくい形状の部品を処理するのに特に適しています。チャンバー全体が負荷を収容するように設計されています。

多様な生産に対するコスト効率

低から中程度の生産量、または多種多様な製品を扱う場合、バッチ炉の方がコスト効率が高くなります。これは、大規模な連続炉を一定の動作温度に保つことに関連する多額の資本投資とエネルギーコストを回避します。

トレードオフと制限の理解

単一の技術が万能薬ではありません。バッチ炉のトレードオフを理解することは、情報に基づいた意思決定を行うために不可欠です。

スループットの低下

最も重要なトレードオフは生産速度です。プロセスの開始・停止、一度に1バッチという性質上、大量の標準化された製造においては連続炉と比較して本質的に遅く、効率が低くなります。

サイクル時間の非効率性

総サイクル時間には、低温からの炉の加熱、保持、その後の冷却が含まれます。この加熱と冷却は、連続システムが高温に保たれている場合と比較して、バッチごとに炉自身の熱質量を加熱・冷却するため時間がかかり、エネルギー効率が低下する可能性があります。

労力と取り扱い

各バッチは手動または半自動で装填および排出する必要があります。これは、連続炉によく使用される高度に自動化された材料ハンドリングシステムと比較して、より多くのオペレーターの介入を必要とする場合があります。

適切な炉の選択方法

バッチ炉と他の種類の炉の選択は、生産目標、材料、および要求されるプロセスに完全に依存します。

- 主な焦点が柔軟性とプロセス制御である場合: バッチ炉は、多様な部品、複雑な熱処理サイクル、および高価値の部品を処理するための優れた選択肢です。

- 主な焦点が大量の標準化された生産である場合: 連続炉は、単一の反復可能なプロセスに対してはるかに高いスループットとエネルギー効率を提供します。

- 主な焦点が金属の急速な加熱または溶解である場合: 誘導炉は、電磁界を介して材料を直接加熱し、比類のない速度を提供し、多くの場合よりクリーンです。

- 主な焦点が小規模なラボ作業またはサンプル試験である場合: チューブ炉は、小型で密閉されたサンプルの処理に対して高度に制御された環境を提供し、生産部品用には設計されていません。

最終的に、適切な熱処理技術を選択することは、装置の能力を特定の製造または研究目標と一致させることです。

概要表:

| 側面 | 詳細 |

|---|---|

| 動作 | 密閉チャンバー内で固定された負荷を加熱および冷却し、プログラム可能な熱サイクルと雰囲気制御を行います。 |

| 主な利点 | 多様なジョブに対する比類のない柔軟性、正確な温度制御、均一な加熱、大型部品に最適、低から中程度の量に対してコスト効率が良い。 |

| 制限 | 連続炉と比較してスループットが低い、サイクル時間の非効率性、より高い労力要件。 |

| 理想的な用途 | カスタム製造、研究開発、ジョブショップ、厳密なプロセス制御を必要とする高価値部品。 |

テーラーメイドの熱処理ソリューションでラボの能力を高める準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なカスタマイズ機能によって補完されています。多様なジョブに対する柔軟性が必要な場合でも、高価値プロセスに対する精度が必要な場合でも、当社は優れた結果を達成するお手伝いができます。

当社のバッチ炉およびその他のソリューションがお客様の業務を最適化し、イノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド