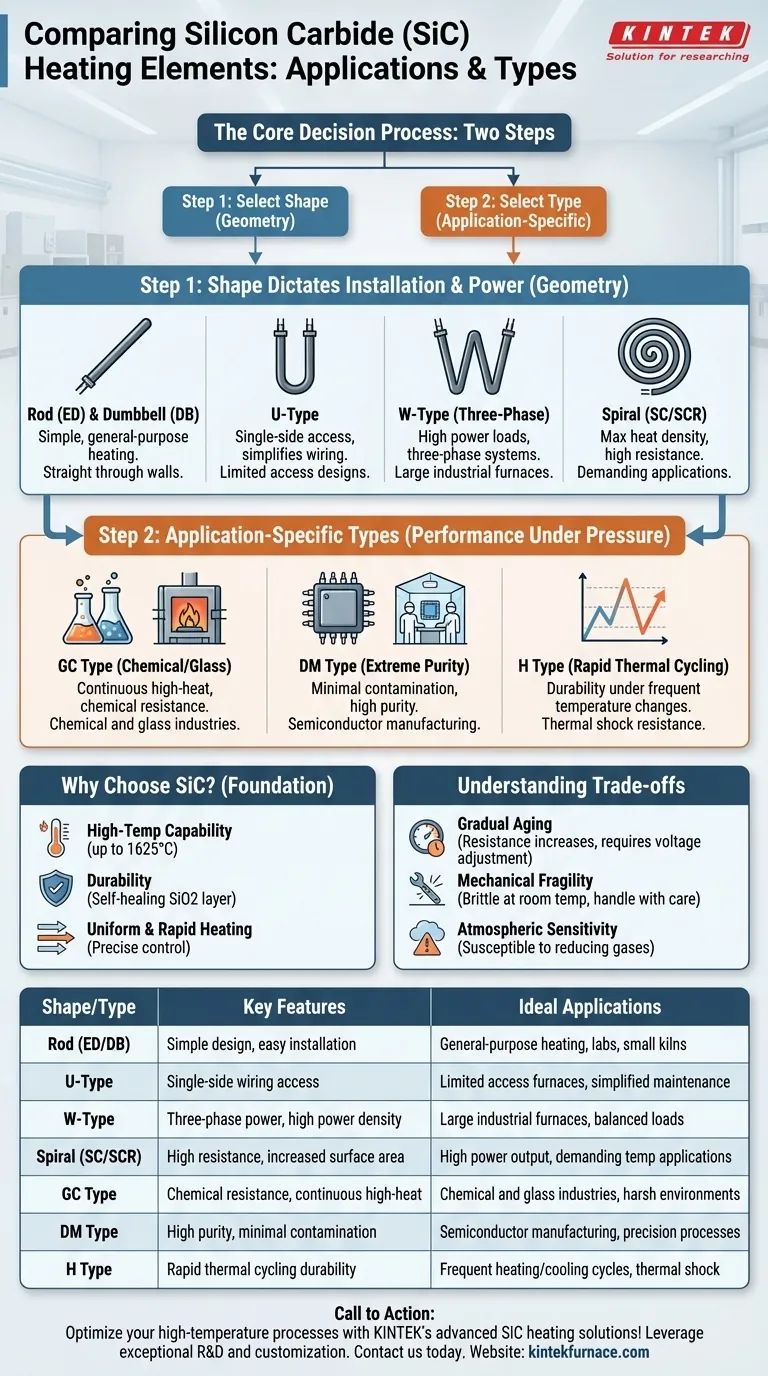

本質的に、炭化ケイ素(SiC)発熱体の選択は、その物理的な形状と特定の材料グレードの組み合わせに依存します。発熱体の形状(単純なロッド、U字型、スパイラルなど)は、炉の設計、電力要件、配線アクセスに合わせて選択されます。その後、材料グレードまたはタイプ(DMやGCなど)は、極端な純度や化学的攻撃に対する耐性の必要性など、熱処理の特定の要求に基づいて選択されます。

中心となる決定は2段階のプロセスです。まず、炉の物理的なレイアウトと電力ニーズに合った発熱体の形状(ロッド、U、W、スパイラル)を選択します。次に、化学物質への曝露や極端な純度の必要性など、独自の環境課題がアプリケーションに含まれる場合にのみ、特殊なタイプ(GC、DM)を選択します。

基礎:なぜ炭化ケイ素を選ぶのか?

タイプを比較する前に、SiCが高温加熱のベンチマーク材料である理由を理解することが重要です。その特性により、SiCは要求の厳しい産業および実験室環境において信頼性が高く効率的な選択肢となります。

高温能力

SiC発熱体は、多くの金属発熱体が故障するような温度でも効果的に動作し、しばしば1625°C(2957°F)に達します。これにより、金属熱処理、セラミックス焼結、ガラス製造などのプロセスに最適です。

耐久性と長寿命

これらの発熱体は、動作中に保護的なガラス層(二酸化ケイ素)を形成し、化学的攻撃や酸化から保護します。この自己修復特性は、過酷な炉内雰囲気でも長く予測可能な耐用年数に貢献します。

均一で迅速な加熱

SiCは優れた熱均一性を提供し、迅速な加熱および冷却サイクルに対応できます。これにより、正確な温度制御とプロセススループットの向上が可能になり、実験室での試験から大規模な工業生産に至るまで、さまざまな用途で非常に重要です。

発熱体の形状を解読する:形状が設置と電力を決定する

SiC発熱体の最も直接的な違いは、その物理的な形状です。この選択は、主に炉の設計、利用可能なスペース、および電気的要件によって決定されます。

主力:ロッド(ED)およびダンベル(DB)発熱体

これらは最も単純な形状であり、真っ直ぐなロッドで、多くの場合、端が厚く、抵抗が低い(ダンベル型)端子が付いています。炉壁をまっすぐに貫通して設置され、単純な汎用加熱に最適です。

片側アクセス用:U字型発熱体

U字型発熱体は、本質的に底部で接続された2本のロッドで構成され、「U」字型を形成しています。その主な利点は、両方の電気接続が炉の同じ側にあることです。これにより配線が大幅に簡素化され、アクセスが制限されている設計では非常に貴重です。

高電力負荷用:W字型(三相)発熱体

「W」字型に形成されたこの発熱体は、共通のブリッジに接続された3本のSiCロッドで構成されています。これは、三相電気システム専用に設計されており、バランスの取れた負荷と高い電力密度を提供します。これにより、大型の工業炉で一般的に選択されます。

最大熱密度用:スパイラル(SCおよびSCR)発熱体

スパイラル発熱体は、ロッドに溝が切られてスパイラル状の加熱部を形成しています。これにより、同じ長さ内で電気抵抗と表面積が増加し、大幅に高い出力と動作温度が可能になります。ダブルスパイラル(SCRまたはSGR)タイプは、最も要求の厳しい用途でさらに高い電力密度を提供します。

用途別タイプ:圧力下の性能

形状以外にも、特定のSiC発熱体は、独自の動作条件で優れた性能を発揮するように、特定の特性やコーティングが施されて製造されています。

連続高温使用用:GCタイプ

GCタイプは、特に化学およびガラス産業における連続的な高温プロセスで優れた性能を発揮するように配合されています。その組成は、これらの用途で見られる特定の化学蒸気や環境に対する耐性を高めるように最適化されています。

極端な純度と精度用:DMタイプ

DMタイプは、半導体製造など、プロセス汚染が重大な懸念事項である用途向けに設計されています。これらの発熱体は、高純度材料を使用しており、炉内雰囲気にガスを放出したり、不純物を導入したりしないことを保証します。

急速な熱サイクル用:Hタイプ

多くのSiCタイプは熱衝撃によく耐えますが、Hタイプは非常に急速で頻繁な温度変化を伴う環境向けに特別に設計されています。その内部構造は、急速な加熱および冷却サイクルによって引き起こされる機械的ストレスに耐えるように構築されており、より長い耐用年数を保証します。

トレードオフを理解する

SiC発熱体は非常に効果的ですが、最適な性能と寿命のために管理する必要がある動作特性を持っています。

徐々に進行する経年劣化と抵抗の増加

SiC発熱体の電気抵抗は、寿命の間に酸化により徐々に増加します。これは通常の経年劣化プロセスです。これを補償するために、電源は一定の電力と温度を維持するために、時間の経過とともに電圧出力を増加させることができなければなりません。この目的のために、システムはタップ切り替え変圧器またはサイリスタ(SCR)を使用することがよくあります。

室温での機械的脆弱性

炭化ケイ素はセラミック材料です。高温では非常に強いですが、室温では脆く壊れやすいです。出荷、取り扱い、設置の際には、早期故障につながる可能性のあるひび割れや破損を避けるために注意が必要です。

雰囲気感度

保護的な二酸化ケイ素層は、特定の炉内雰囲気、特に水素のような還元性ガスによって損なわれる可能性があります。そのような場合、発熱体を保護し、合理的な耐用年数を確保するために、特殊なコーティングを施したり、異なる発熱体タイプを選択したりする必要があるかもしれません。

炉に最適な選択をする

選択は、炉の設計、プロセス要件、コストのバランスを取りながら、特定の運用目標によって導かれるべきです。

- 研究室や小型キルンでの汎用加熱が主な焦点である場合:単純さ、汎用性、設置の容易さから、ロッド(ED)またはU字型発熱体から始めます。

- 大型工業炉での高電力密度が主な焦点である場合:W字型(三相)およびダブルスパイラル(SCR)発熱体は、バランスの取れた高電力負荷向けに設計されています。

- 半導体や化学処理などの特殊な環境が主な焦点である場合:プロセスの一貫性を確保するために、DM(純度)またはGC(耐薬品性)などの用途別グレードを選択します。

- 配線の容易さと炉のメンテナンスが主な焦点である場合:U字型発熱体は、すべての接続を炉の片側で行うことができるため、理想的な選択肢です。

発熱体の形状を炉の設計に合わせ、材料タイプをプロセス環境に合わせることが、成功する高温システムの鍵です。

要約表:

| 形状/タイプ | 主な特徴 | 理想的な用途 |

|---|---|---|

| ロッド(ED/DB) | シンプルな設計、簡単な設置 | 汎用加熱、研究室、小型キルン |

| U字型 | 片側配線アクセス | アクセスが制限された炉、簡素化されたメンテナンス |

| W字型 | 三相電力、高電力密度 | 大型工業炉、バランスの取れた負荷 |

| スパイラル(SC/SCR) | 高抵抗、表面積の増加 | 高出力、要求の厳しい温度用途 |

| GCタイプ | 耐薬品性、連続高温使用 | 化学およびガラス産業、過酷な環境 |

| DMタイプ | 高純度、最小限の汚染 | 半導体製造、精密プロセス |

| Hタイプ | 急速な熱サイクル耐久性 | 頻繁な加熱/冷却サイクル、熱衝撃耐性 |

KINTEKの先進的なSiC加熱ソリューションで、高温プロセスを最適化しましょう!優れた研究開発と自社製造を活用し、当社は多様な研究室に合わせた高温炉システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、お客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって支えられています。焼結、ガラス製造、または半導体処理のための堅牢なSiC発熱体が必要な場合でも、KINTEKは信頼性の高い性能と強化された効率を提供します。今すぐお問い合わせください。お客様の研究室の能力を高め、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド