その核心において、混合技術は、材料層内の熱伝達と物質移動の速度を劇的に高めることにより、ロータリーキルンの性能を変革します。この根本的な改善により、容量利用率の向上と処理時間の著しい短縮が可能になります。直接的な結果として、より小さく、よりエネルギー効率の高いキルンでプロセス要件を満たす能力が得られ、資本コストと運転コストの削減につながります。

いかなるロータリーキルンにおいても中心的な課題は、エネルギーと反応剤を材料の全容積に均一に供給することです。効果的な混合は、この問題に対する工学的な解決策であり、熱的および化学的な障壁を打破するように設計されており、それが最終的に製品品質の向上とプロセス効率の向上に直結します。

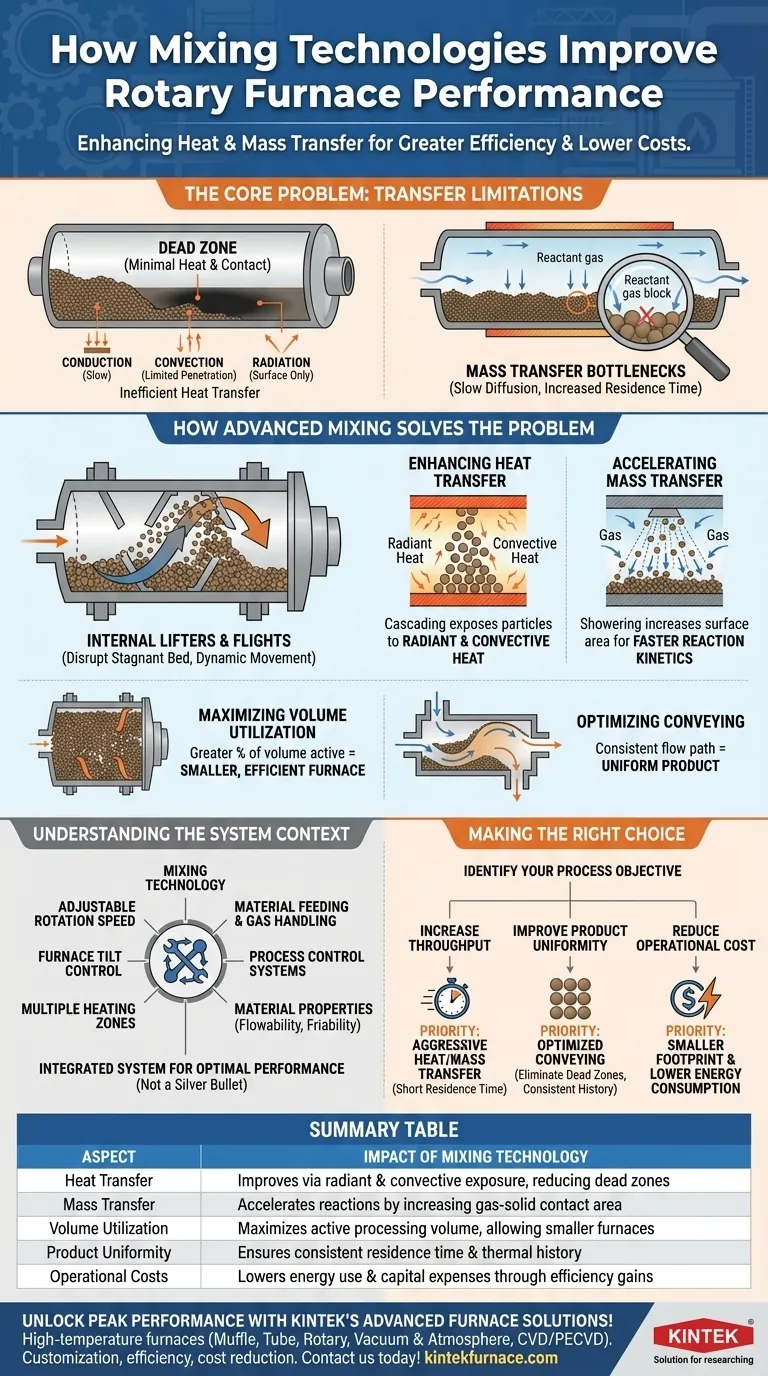

コアな問題:標準キルンにおける移動の限界

単なる回転する筒は、内部の材料が効果的に混合されないため、性能が低くなりがちです。特定の混合技術がない場合、プロセスは熱伝達と物質移動の物理現象によって制限され、非効率性が生じます。

「デッドゾーン」現象

基本的なキルンでは、材料が回転する円筒の底に沿って滑ったり堆積したりする傾向があります。これにより、周囲の層によって断熱された、比較的静止した材料のコアが形成されます。

この「デッドゾーン」は、熱の伝達が最小限であり、プロセス雰囲気との接触が悪いため、製品の不均一性とエネルギーの浪費につながります。

熱伝達の非効率性

キルン内での熱伝達は、伝導(粒子間)、対流(プロセスガスから)、放射(熱い壁から)によって行われます。

積極的な混合がない場合、これら3つのモードすべてが非効率的になります。停滞した層は伝導を制限し、熱いガスがバルク材料に浸透するのを妨げ、放射熱に対しては上面層のみを露出させます。

物質移動のボトルネック

還元や焼成など、多くのプロセスでは、固体材料とプロセスガスの間の化学反応が必要です。

材料が適切に混合されていない場合、ガスは上面としか反応できません。反応剤が停滞した材料層に出入りするのに遅い拡散を待つため、プロセスは停滞し、必要な滞留時間が劇的に増加します。

高度な混合が問題を解決する方法

内部の吊り上げ装置(リフター)やフライトなどの高度な混合技術は、停滞した材料層を乱し、より動的な移動を強制するように設計されています。これはコアとなる移動の限界に直接対処します。

熱伝達の強化

混合機能は、層の底部から材料を繰り返し持ち上げ、キルンのより高温の上部容積に落下させます。

この作用により、2つの重要なタスクが達成されます。それは、新しい、より冷たい粒子を炉壁からの直接的な放射熱に継続的にさらし、プロセスガスとの密接な接触を促進して対流熱伝達を改善することです。

物質移動の促進

材料をプロセス雰囲気にシャワー状に降らせることにより、混合はすべての粒子が反応性ガスに繰り返し曝されることを保証します。

これにより反応に利用可能な表面積が大幅に増加し、プロセスは遅い拡散によって制限されるものから、はるかに速い反応速度論によって支配されるものへと変化します。

容量利用率の最大化

熱と物質がより効果的に移動するため、材料は目標温度に到達し、より速く反応します。これにより、キルンの内部容積のある割合が、任意の時点で材料を積極的に処理していることになります。この増加した容量利用率こそが、混合が不十分な大きなキルンよりも、混合された小さなキルンの方が性能を発揮できる理由です。

均一性のための搬送の最適化

適切に設計された混合内部構造は、材料の入口から出口までの搬送の最適化も保証します。

これにより、後方混合や停滞領域を最小限に抑える一貫した流れ経路が作成され、すべての粒子がほぼ同一の滞留時間と熱履歴を経験することが保証されます。結果として、高度に均一で一貫した最終製品が得られます。

トレードオフとシステムコンテキストの理解

混合技術は極めて重要ですが、より大きな統合システムの一部です。最適な性能を達成するには、全体的な視点が必要です。

混合は万能薬ではない

混合の有効性は、他の運用パラメーターに結びついています。最良の結果は、混合が調整可能な回転速度、キルン傾斜制御、および複数の加熱ゾーンと併せて考慮された場合に得られます。

これらの要素が連携して、オペレーターに滞留時間と適用される温度プロファイルの両方を正確に制御する能力を与えます。

システム設計の重要性

真に最適化されたキルンは、単なる回転筒以上のものです。それは、材料供給、プロセスガス処理(不活性ガスパッケージなど)、およびすべての変数を管理するための洗練されたプロセス制御システムのための包括的なシステムを含みます。

材料特性が設計を決定する

混合技術の選択は、処理される材料の特性に大きく依存します。頑丈な鉱石に対してうまく機能する過酷なリフターは、壊れやすい材料や結晶性材料では許容できない劣化を引き起こします。

製品の損傷や非効率的な流れを防ぐために、設計は材料の流動性、安息角、および脆性に合わせて調整する必要があります。

プロセスに最適な選択をする

この理解を運用に適用するには、最も重要なプロセス目標を特定することから始めます。

- もし主な焦点がスループットの増加であれば: 必要な滞留時間を短縮するために、熱伝達と物質移動を積極的に高める混合技術を優先してください。

- もし主な焦点が製品の均一性の向上であれば: デッドゾーンを排除し、すべての粒子が同じプロセス経験を持つことを保証する、最適化された搬送と混合機能を備えたシステムを選択してください。

- もし主な焦点が運転コストの削減であれば: 効率向上による、より小さなキルンフットプリントとエネルギー消費の削減に焦点を当ててください。

結局のところ、材料混合をマスターすることが、熱処理操作の全潜在能力を引き出す鍵となります。

要約表:

| 側面 | 混合技術の影響 |

|---|---|

| 熱伝達 | 放射および対流への曝露を改善し、デッドゾーンを減少させる |

| 物質移動 | 気固接触面積を増大させ、反応を促進する |

| 容量利用率 | アクティブな処理容量を最大化し、より小型のキルンを可能にする |

| 製品の均一性 | 一貫した滞留時間と熱履歴を保証する |

| 運転コスト | 効率の向上により、エネルギー使用量と設備投資を削減する |

KINTEKの高度なキルンソリューションで熱処理のピークパフォーマンスを解き放ちましょう! 優れた研究開発と社内製造を活用し、マッフル、チューブ、ロータリー、真空・雰囲気、CVD/PECVDシステムなどの多様な実験室向け高温キルンを提供しています。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、効率を高め、コストを削減します。当社のソリューションがお客様の業務をどのように強化できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉