誘導炉は、従来の溶解における最も危険な要素の多くを排除することで、鋳造環境を根本的に変革します。燃料燃焼炉とは異なり、クリーンで密閉された電磁場を使用して金属を溶解します。このプロセスにより、浮遊汚染物質、周囲の熱、騒音が大幅に削減され、作業員にとって著しく安全で快適な作業空間が生まれます。

中核的な改善点は、開放的な燃焼ベースのプロセスから、密閉された電気駆動のプロセスへの移行です。この変化は、鋳造作業における主要な職業上の危険(空気の質、騒音、熱への曝露)に直接対処し、労働力にとって目に見えて健康的で安全な環境をもたらします。

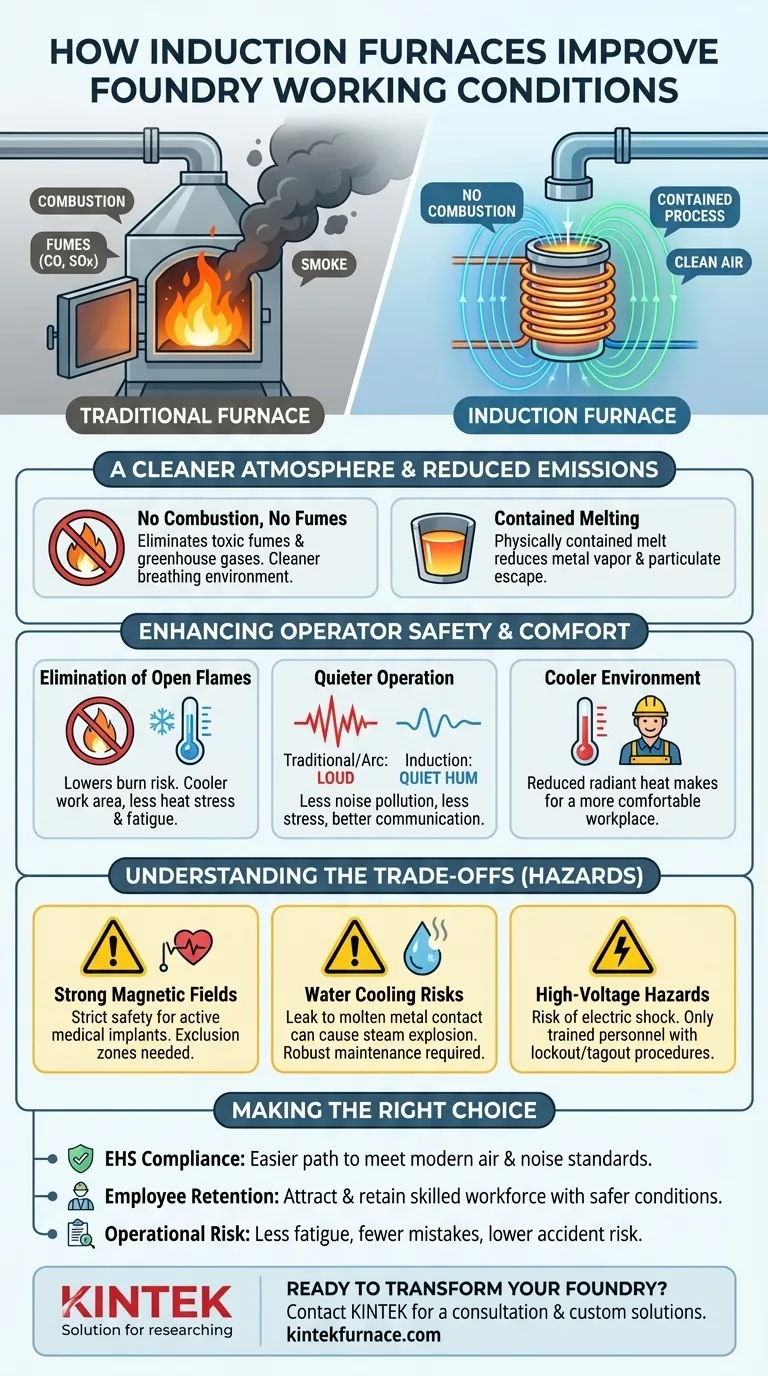

よりクリーンな大気:有害排出物の削減

誘導溶解の最も重要な利点の1つは、空気の質が劇的に改善されることです。これは、この技術が熱を生成する方法の直接的な結果です。

燃焼なし、煙なし

従来のキュポラ炉や反射炉は、コークスや天然ガスなどの化石燃料を燃焼させます。この燃焼プロセスは、一酸化炭素(CO)、硫黄酸化物(SOx)、煙などの有害な副産物を大量に作業環境や大気中に直接放出します。

誘導炉は、電気と磁気を使用して熱を生成します。燃焼がないため、これらの有毒な煙や温室効果ガスはプロセスから完全に排除され、鋳造現場のすべての人にとってよりクリーンな呼吸環境が生まれます。

密閉された溶解が汚染物質を削減

溶解プロセス自体は、炉のるつぼ内に密閉されています。この物理的な密閉は、溶融物の上に乱れた燃焼ガスが吹き付けられないことと相まって、空気中に漏れ出す可能性のある金属蒸気や粒子状物質の量を大幅に削減します。

作業員の安全性と快適性の向上

空気の質を超えて、誘導技術は、鋳造作業員の日常的な経験と長期的な健康を定義する他の重要な要因に対処します。

裸火の排除

裸火がないことは、安全性の大きな向上です。偶発的な火傷のリスクを直ちに低減し、作業空間に放射される周囲の放射熱を減らします。

より涼しい作業エリアは、作業員の熱ストレスや疲労のリスクを軽減し、集中力と注意力を維持できるようにするため、作業の安全性をさらに高めます。

より静かな炉の運転

燃料燃焼炉、特に電気アーク炉は非常に騒がしく、多くの場合、義務的な聴覚保護を必要とし、長期的な聴覚障害の原因となる可能性のある騒音レベルを発生させます。

チャンネル式およびコアレス誘導炉は、比較的低いレベルのハム音で動作します。この騒音公害の劇的な削減は、ストレスの少ない環境を作り出し、現場のチームメンバー間のコミュニケーションを改善します。

トレードオフの理解

誘導炉は作業条件に明確な利点をもたらしますが、 diligentな管理を必要とする独自の特定の危険も伴います。

強力な磁場

誘導炉は強力な電磁場(EMF)を発生させます。ペースメーカーなどの能動的な医療用インプラントを使用している作業員を保護するために、厳格な安全プロトコルを施行する必要があります。標識と立ち入り禁止区域は不可欠です。

水冷システムの危険性

高出力の誘導コイルには水冷が必要です。水が溶融金属に接触するような漏れが発生すると、壊滅的な水蒸気爆発を引き起こす可能性があります。堅牢な予防保守と漏れ検知システムは、譲れない安全要件です。

高電圧電気の危険性

これらは高出力の電気システムであり、感電の重大なリスクを伴います。訓練を受け、許可された担当者のみが保守作業を行うべきであり、厳格なロックアウト/タグアウト手順に従う必要があります。

目標に合った適切な選択をする

誘導技術の導入は、安全性、コンプライアンス、従業員の健康に影響を与える戦略的な決定です。

- 主な焦点が最新のEHS基準を満たすことである場合:誘導炉は、厳しく規制されている騒音と大気排出量を大幅に削減することで、コンプライアンスへの直接的な道筋を提供します。

- 主な焦点が従業員の定着と満足度である場合:誘導技術によって生み出されるよりクリーンで安全、かつ快適な環境は、競争の激しい労働市場で熟練した作業員を引き付け、定着させるための強力なツールです。

- 主な焦点が運用リスクの削減である場合:疲労が少なく、より快適な労働力は、より注意深い労働力であり、これは直接的にミスの減少と、費用のかかるまたは危険な事故のリスクの低下につながります。

誘導技術への投資は、単なるプロセスのアップグレードではありません。それは、人々の健康、安全、生産性への根本的な投資です。

要約表:

| 改善領域 | 従来の炉の危険性 | 誘導炉の利点 |

|---|---|---|

| 空気の質 | 燃焼による有毒ガス(CO、SOx) | 燃焼なし。よりクリーンな呼吸空気 |

| 作業員の安全性 | 裸火による火傷のリスク、放射熱 | 密閉された溶解、より涼しい周囲温度 |

| 騒音レベル | 聴覚保護を必要とする騒々しい運転 | より静かなハム音、ストレス軽減、コミュニケーション改善 |

| コンプライアンス | 高排出量および騒音規制の課題 | 最新のEHS基準を満たすより簡単な道筋 |

鋳造所の作業条件を変革する準備はできていますか?

KINTEKでは、より安全でクリーンな職場が、コンプライアンス、従業員の定着、および卓越した運用にとって極めて重要であることを理解しています。卓越した研究開発と社内製造を活用し、お客様の特定のニーズに合わせた高度な誘導炉ソリューションを提供します。

コアレス誘導炉やチャンネル誘導炉を含む当社の製品ラインは、お客様独自の溶解要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。お客様のチームの健康と生産性への投資をお手伝いさせてください。

今すぐKINTEKにお問い合わせいただき、ご相談の上、お客様の目標に合った適切な誘導ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1700℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- セラミックファイバーライナー付き真空熱処理炉